-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда слышишь ?электронный автотрансформатор?, первое, что приходит в голову — это что-то вроде умного стабилизатора с микропроцессорным управлением. Но на деле всё сложнее. Многие путают его с обычными автотрансформаторами, забывая, что электронная составляющая здесь — это не просто добавление платы управления, а принципиально иной подход к регулировке напряжения. Я сам долго думал, что это просто ?продвинутый? ЛАТР, пока не столкнулся с реальными проектами, где классические решения не справлялись.

Если говорить грубо, электронный автотрансформатор — это гибрид, где магнитная система работает в паре с полупроводниковыми ключами. Не то чтобы это революция, но определённо эволюция. Вспоминается, как мы впервые попробовали такой вариант для замены громоздкого оборудования на одном из объектов в Подмосковье. Заказчик требовал компактности, а главное — минимальных потерь при скачках напряжения. Обычные решения выдавали КПД на уровне 90–92%, а здесь удалось выжать до 96% в пиковых режимах. Ключевой момент — правильный подбор тиристоров и их синхронизация с обмотками. Малейшая ошибка в расчётах — и вместо плавной регулировки получаются ступенчатые скачки, которые убивают подключённое оборудование.

Кстати, о потерях. Многие недооценивают, насколько критична здесь температурная стабильность. В том же проекте пришлось переделывать систему охлаждения — производитель из Китая (не буду называть, но не ООО Цзянсу Госинь Электротехнические Технологии) заявил воздушное охлаждение, а на практике при нагрузке выше 70% корпус нагревался до 80 градусов. Пришлось допиливать кулеры и менять термопасту. Опыт дорогого стоит — теперь всегда смотрю на запас по току и реальные тепловые параметры.

Ещё один нюанс — фильтрация гармоник. В теории электронный автотрансформатор должен справляться с этим лучше, чем его традиционные аналоги. Но на практике всё упирается в качество сборки и пайки. Видел образцы, где из-за дешёвых конденсаторов по цепям управления шли помехи, которые выводили из строя датчики тока. Пришлось вручную перепаивать платы и ставить дополнительные LC-фильтры. Это та самая ?кухня?, о которой в каталогах не пишут.

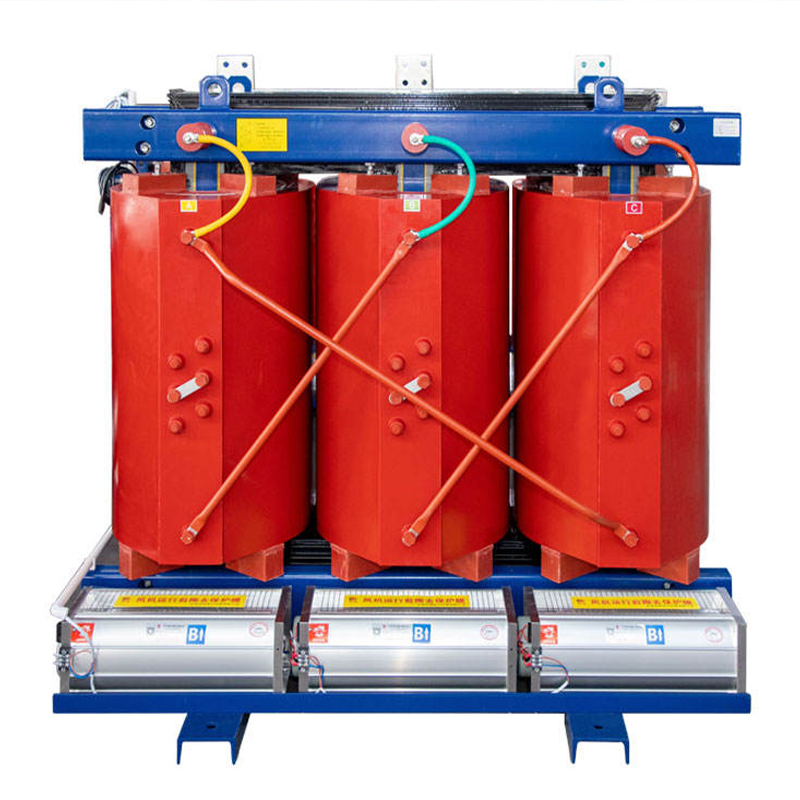

Здесь есть два аспекта — технологический и экономический. С технологией всё более-менее ясно: нужно уметь проектировать не только магнитопровод, но и схемы управления. А это уже междисциплинарная задача. Например, ООО Цзянсу Госинь Электротехнические Технологии, базирующаяся в промышленной зоне посёлка Юэтан, изначально делала ставку на классические трансформаторы. Их сайт jsguoxin.ru пестрит моделями масляных и сухих трансформаторов, но электронные автотрансформаторы там если и есть, то в качестве экспериментальных образцов. И это понятно — рынок пока не готов массово переходить на такие решения, особенно в странах СНГ, где до сих пор в ходу советские наработки.

Экономика вопроса тоже показательна. Себестоимость электронного автотрансформатора минимум на 30–40% выше, чем у обычного. И это без учёта НИОКР. Заказчики часто не готовы платить за ?непонятные плюсы?, особенно если их объекты работают в стабильных сетях. Хотя, если говорить о чувствительном оборудовании — том же медоборудовании или серверных — тут уже игра стоит свеч. Помню, как на одном из заводов в Казани поставили электронный автотрансформатор для питания ЧПУ-станков. До этого были постоянные сбои из-за просадок напряжения. После внедрения проблемы исчезли, но окупаемость составила почти два года. Для многих это слишком долго.

Есть и субъективные факторы. Например, недоверие к электронике со стороны старых энергетиков. Они привыкли к тому, что чем проще устройство, тем надёжнее. А здесь — куча плат, датчиков, потенциальных точек отказа. Приходится доказывать, что современная элементная база позволяет добиться ресурса в 15–20 лет без серьёзного вмешательства. Но для этого нужны реальные кейсы, а их пока мало.

Самый яркий провал у меня связан с попыткой адаптации электронного автотрансформатора для ветрогенерации. Казалось бы, идеальное применение — нестабильный входной сигнал, потребность в точной стабилизации. Но не учли специфику импульсных нагрузок. Через месяц работы сгорел блок тиристоров — обратные токи оказались выше расчётных. Пришлось экстренно менять на классический трансформатор с дросселями. Вывод: нельзя слепо переносить решения из одной области в другую, даже если они кажутся универсальными.

Другая частая ошибка — экономия на мелочах. Как-то раз заказали партию электронных автотрансформаторов у одного из китайских поставщиков (не ООО Цзянсу Госинь Электротехнические Технологии, а менее известного). Сэкономили на разъёмах — поставили дешёвые клеммы. Через полгода в условиях вибрации они разболтались, что привело к дуговому разряду и выходу из строя всей системы. Пришлось менять на клеммы WAGO и перепаивать соединения. Мелочь? Да. Но именно такие мелочи определяют надёжность.

И ещё — не стоит пренебрегать испытаниями в реальных условиях. Лабораторные тесты — это хорошо, но они не заменят работу под нагрузкой в течение хотя бы месяца. Как-то пропустили этот этап, решив сдать объект досрочно. В итоге при первом же серьёзном скачке напряжения сработала защита, но не так, как планировалось — отключилась вся линия, а не только проблемная фаза. Пришлось переписывать ПО контроллера уже на объекте, в авральном режиме.

Есть ниши, где без таких решений просто не обойтись. Например, мобильные комплексы — те же передвижные лаборатории или военные объекты. Там важна не только стабилизация, но и массогабаритные показатели. Классический автотрансформатор на ту же мощность весил бы в полтора-два раза больше. А здесь — компактно, да ещё и с возможностью дистанционного управления. Работал с таким проектом для геологоразведочной экспедиции в Сибири — поставили электронный автотрансформатор в контейнер с дизель-генератором. Результат — стабильное питание для чувствительной аппаратуры при температуре до -40.

Ещё одно перспективное направление — ?умные? сети. Здесь электронный автотрансформатор может работать как регулируемый элемент, а не просто как преобразователь. Например, в комбинации с солнечными панелями или накопителями. Правда, для этого нужна соответствующая обвязка — те же контроллеры с обратной связью. Видел прототип такой системы на выставке в Шанхае — впечатляет, но до серийного внедрения ещё далеко.

Не стоит сбрасывать со счетов и ВПК. Там требования к надёжности и помехозащищённости на порядок выше. Электронный автотрансформатор в бронированном исполнении — это уже не фантастика, а реальность. Правда, детали таких проектов обычно под NDA, но могу сказать, что основные сложности там связаны с виброустойчивостью и ЭМС. Обычная гражданская элементная база не всегда подходит.

Если резюмировать, электронный автотрансформатор — это не панацея, а инструмент. Как и любой инструмент, он требует понимания его возможностей и ограничений. Слепое копирование западных или китайских решений без адаптации к местным условим — путь в никуда. Нужно учитывать и качество сетей, и климатические факторы, и даже менталитет обслуживающего персонала.

Что касается производителей, то таким компаниям, как ООО Цзянсу Госинь Электротехнические Технологии, есть куда расти в этом направлении. Их опыт в производстве масляных и сухих трансформаторов — хорошая база, но для электронных автотрансформаторов нужна ещё и компетенция в силовой электронике. Думаю, лет через пять мы увидим на рынке интересные гибридные решения от таких игроков.

Лично я продолжаю экспериментировать с этими устройствами. Недавно начал тесты с использованием SiC-транзисторов вместо классических IGBT — пока сыровато, но потенциал есть. Главное — не останавливаться на достигнутом и не бояться ошибок. Именно они, а не готовые рецепты, дают тот самый практический опыт, который и отличает специалиста от теоретика.