-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

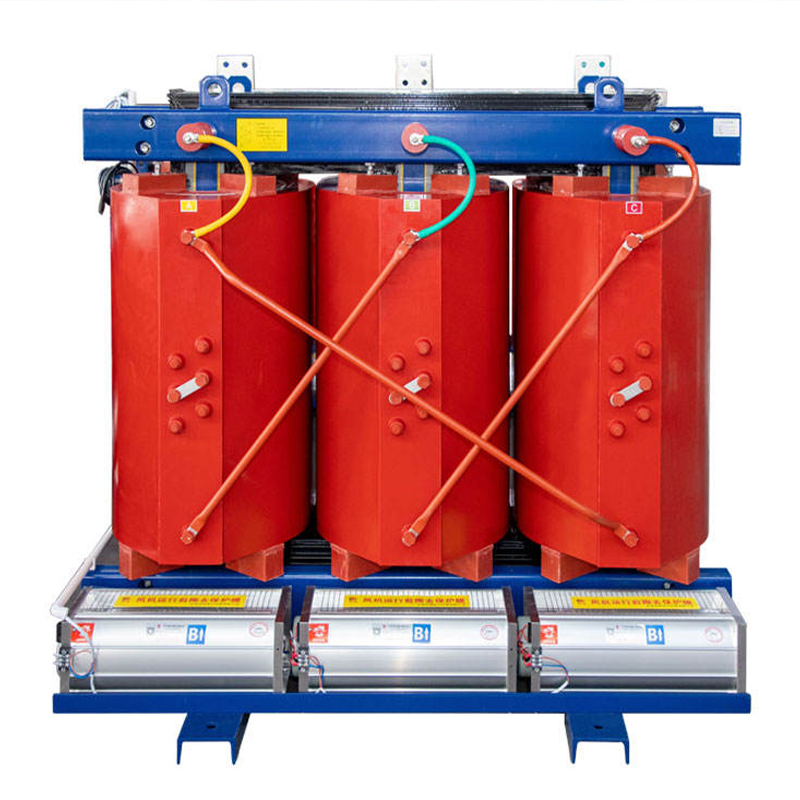

Когда говорят про устройство разделительного трансформатора заводы, часто думают, что это просто корпус с обмотками – а на деле там столько нюансов, от которых зависит, не сгорит ли оборудование через полгода. Вот, например, у нас на производстве в ООО Цзянсу Госинь Электротехнические Технологии постоянно сталкиваемся с тем, что заказчики просят 'подешевле', а потом удивляются, почему изоляция не держит перегрузки. На самом деле, если брать разделительные трансформаторы для промышленных сетей, тут важен не только сердечник, но и как организовано охлаждение – особенно для сухих моделей, которые мы выпускаем.

Взять хотя бы крепление обмоток. Казалось бы, мелочь – но если не предусмотреть дополнительные распорки в устройство разделительного трансформатора, при транспортировке по нашим дорогам (а мы отгружаем через промзону в Юэтане, где и трасса G40 рядом, и пути не самые ровные) может возникнуть смещение. Была история, когда для подстанции в пригороде Янчжоу отправили партию – два трансформатора пришли с микроповреждениями из-за вибрации. Пришлось переделывать систему креплений, добавили демпфирующие прокладки.

Ещё момент – расположение клеммных коробок. В проектах часто копируют старые схемы, а ведь сейчас удобнее делать выносные коробки с быстросъёмными разъёмами. Мы на заводе перешли на такой формат после жалоб с одного из химических предприятий: их электрики тратили по часу на подключение из-за неудобного доступа к зажимам.

И конечно, класс изоляции. Для масляных трансформаторов это обычно вопрос решённый, а вот в сухих до сих пор встречаю коллег, которые экономят на пропиточных составах. Наш техотдел настаивает на использовании материалов с индексом нагревостойкости не ниже H (180°C), даже если заказчик требует удешевления. Опыт показал – иначе в условиях российской зимы с её перепадами влажности появляются поверхностные разряды.

Когда мы перенесли цех сборки в новое здание у реки Янцзы, столкнулись с проблемой влажности воздуха. Для сухих трансформаторов это критично – если намотку вести при влажности выше 75%, потом неизбежны частичные разряды. Пришлось устанавливать локальные осушители прямо в зонах намотки катушек. Кстати, это повлияло и на разделительного трансформатора конструкцию – добавили герметичные перегородки между участками.

Вакуумная пропитка – отдельная тема. Раньше использовали классические лаки, но для трансформаторов с компаундной изоляцией перешли на эпоксидные системы. Заметил, что если не выдерживать температуру подогрева формы в пределах 45-50°C, появляются пузыри в изоляции. Особенно капризны трансформаторы на 10 кВ – там даже 5-градусное отклонение сказывается.

Контроль качества у нас трёхуровневый: после намотки, после пропитки и комплексные испытания. Самый полезный тест – это измерение тангенса дельта изоляции при разных напряжениях. Как-то пропустили партию, где диэлектрические потери росли уже при 0.5Uном – оказалось, поставщик прислал провод с микротрещинами в эмали. Теперь всегда делаем выборочную проверку провода перед запуском в производство.

Часто проблемы возникают не с самим трансформатором, а с его установкой. Например, для предварительно собранных подстанций мы рекомендуют делать принудительную вентиляцию даже если в паспорте указано 'естественное охлаждение'. Особенно это касается помещений с высотой потолков менее 4 метров – был случай на стройке в Сиане, где из-за этого пришлось переделывать всю вентиляционную систему.

Заземление – вечная головная боль. В проектах часто указывают общий контур, но для разделительных трансформаторов лучше делать отдельную шину. Как-то на объекте подключили к существующему заземлению – появился фон 50 Гц на вторичных цепях. Пришлось бурить дополнительные электроды ближе к установке.

Размещение в распределительных устройствах – тоже искусство. Минимальные расстояния до стен по ПУЭ соблюдают все, но мало кто учитывает тепловое воздействие от соседних ячеек. Мы сейчас всегда запрашиваем схему расстановки всего оборудования – иначе потом трансформатор работает на грани перегрева.

Самый частый дефект – межвитковое замыкание в обмотках НН. Обычно виноваты либо вибрации (см. выше про крепления), либо перегрузки. На нашем заводе в Ичжэн после анализа отказов ввели дополнительный контроль виброустойчивости – испытываем собранные трансформаторы на специальном стенде с имитацией транспортировки.

Ещё проблема – коррозия крепёжных элементов. Казалось бы, мелочь, но ржавые болты на шинных выводах могут привести к перегреву контакта. Теперь используем только оцинкованный крепёж с пассивацией, даже если заказчик не указал в спецификации.

Для масляных трансформаторов отдельная история – течи через уплотнения. После нескольких рекламаций пересмотрели технологию установки прокладок: добавляем герметик только определённых марок и обязательно контролируем момент затяжки фланцев динамометрическим ключом.

Раньше в государственном заводе Ичжэн Государственный Трансформатор делали упор на надёжность без оглядки на габариты. Сейчас, с переходом на композитные трансформаторы, приходится балансировать между размерами и характеристиками. Например, для городских подстанций стали делать более плоские модели – вписываются в стандартные ниши.

Сильно поменялись требования к шумности. Если раньше допускали 65 дБ, то сейчас для жилых районов требуют не более 55. Достигаем этого специальной сборкой магнитопровода – используем ступенчатую конструкцию и двойное стягивание пластин.

Цифровизация тоже не обошла стороной. В новые трансформаторы устанавливаем датчики температуры с выводом на мониторинговую систему – это позволяет предсказывать перегрузки. Правда, пока не все заказчики готовы платить за такую опцию, но тенденция очевидна.

Сейчас рассматриваем переход на аморфные сплавы для сердечников – это даст снижение потерь холостого хода на 15-20%. Проблема в цене и хрупкости материала, но для некоторых заказчиков энергоэффективность важнее первоначальных затрат.

Ещё интересное направление – трансформаторы с литой изоляцией для взрывоопасных зон. Тут сложность в том, чтобы обеспечить стабильность характеристик компаунда при разных температурах – от -45°C до +40°C, которые бывают в российских регионах.

И конечно, работа над локализацией – стараемся использовать больше российских комплектующих, чтобы снизить зависимость от импорта. Особенно это касается изоляционных материалов и термореактивных пластмасс для корпусов.