-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

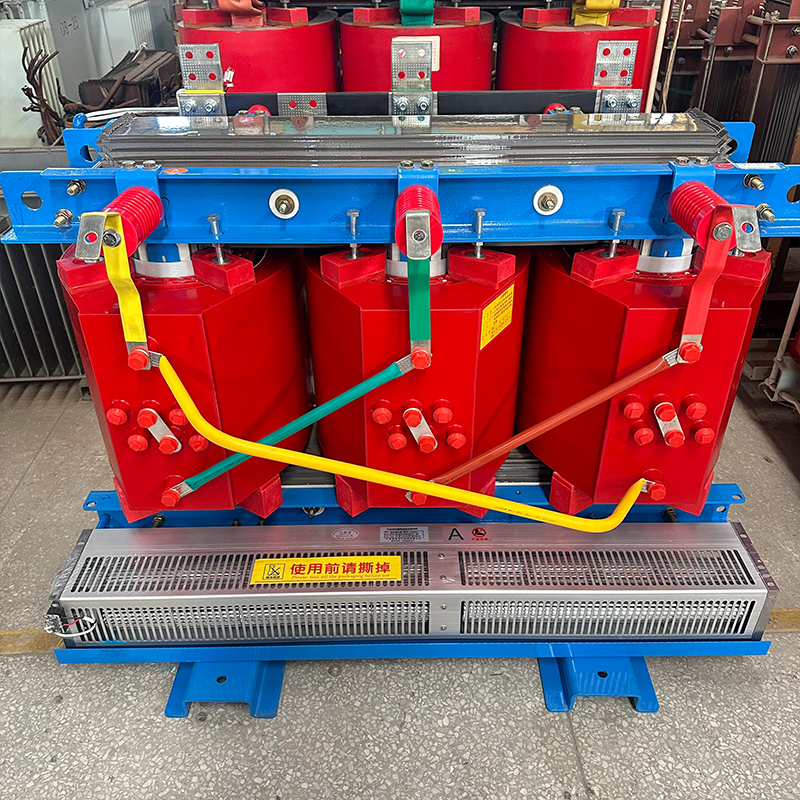

Когда слышишь про ?устройство разделительного трансформатора завод?, многие сразу представляют себе просто корпус с обмотками – но на деле это целая система, где каждый миллиметр изоляции или угол охлаждения может стоить месяцев отладки. У нас в отрасли до сих пор встречаются заказчики, которые думают, что разделительный трансформатор – это просто ?две катушки в баке?, а потом удивляются, почему на объекте гудит или греется сверх нормы. Я вот как-то на заводе в Ичжэне сталкивался с партией, где недосмотрели за лаковым покрытием обмотки – через полгода пошли микротрещины, и пришлось перебирать всю схему защиты.

Если брать именно промышленное устройство, то ключевое – это не столько электротехнические параметры, сколько физическая реализация. Например, у ООО Цзянсу Госинь Электротехнические Технологии в основе лежит опыт того самого Ичжэн Государственного Трансформатора, и там до сих пор используют ручную навивку обмоток для серий свыше 100 кВА – не потому, что автоматов нет, а потому что при машинной укладке иногда теряется равномерность натяжения. Я сам видел, как на тестах трансформатор с ?ручной? обмоткой выдерживал перегрузки на 15% дольше.

Корпус – отдельная история. Часто грешат на сталь, но на самом деле проблемы начинаются с креплений сердечника. Помню, в 2019 году мы ставили партию трансформаторов для насосной станции под Волгоградом, и там вибрация от работы насосов вызвала резонанс в крепежных пластинах – пришлось экстренно усиливать конструкцию распорками. Сейчас ООО Цзянсу Госинь для таких случаев сразу предлагает вариант с двойными стяжками, но это ведь надо заранее знать, где объект будет работать.

И конечно, изоляция. Сейчас многие переходят на эпоксидные компаунды, но для влажных помещений – как тот цех у реки Янцзы – лучше все-таки масляное исполнение. Хотя с маслом свои сложности: если не выдержать градус осушки, через год внутри бака появится конденсат. Мы как-то отгрузили трансформатор в приморский цех, а там в паспорте не учли соленость воздуха – через 8 месяцев началась коррозия выводов.

На заводе сборка – это не просто сборочный конвейер. Вот например, пайка выводов: если перегреть – медь теряет пластичность, если недогреть – сопротивление растет. У ООО Цзянсу Госинь для критичных узлов до сих пор используют пайку тугоплавким припоем с локальным подогревом, хотя это вдвое дольше, чем индукционные методы. Но зато – проверено – такие соединения не отваливаются при температурных скачках.

Сушка – еще один момент, который часто недооценивают. Современные вакуумные печи конечно дают стабильный результат, но я видел случаи, когда при сушке компаундных трансформаторов не выдерживали профиль температуры – появлялись внутренние пустоты. Потом при эксплуатации в этих пустотах начиналась частичные разряды, и через полтора года изоляция постепенно угробила весь аппарат.

И контроль качества... Вот честно – иногда смотрю на протоколы испытаний и понимаю, что некоторые параметры проверяют просто ?для галочки?. Например, проверка на стойкость к короткому замыканию – ее часто проводят на уменьшенных моделях, но реальный трансформатор ведет себя иначе. Мы однажды на стенде в том же ООО Цзянсу Госинь ломали голову над тем, почему расчетные и фактические механические напряжения отличаются на 12% – оказалось, дело было в анизотропии стали, которую в паспорте не учитывали.

Самая частая ошибка – неправильный выбор места установки. Устройство ведь не просто так называется ?разделительным? – оно должно физически разрывать гальваническую связь, но при этом многие ставят его вплотную к другим щитовым аппаратам, а потом удивляются наводкам. Я как-то видел объект, где трансформатор стоял в полуметре от частотного преобразователя – в итоге на осциллограмме были помехи амплитудой до 40 В.

Еще момент – заземление. Теоретически корпус должен быть заземлен, но если рядом проходят кабели с большими токами, то в оболочке могут наводиться паразитные потенциалы. Мы на одном из химических заводов под Тольятти столкнулись с тем, что из-за блуждающих токов в земле на корпусе трансформатора появлялось напряжение до 50 В – пришлось ставить дополнительную систему выравнивания потенциалов.

И конечно, охлаждение. Для сухих трансформаторов особенно критично – если поставить аппарат в углу цеха без вентиляции, он будет постоянно перегреваться. Стандартные расчеты обычно учитывают температуру среды +35°C, но в реальности под крышей цеха летом бывает и +50°C. Приходится либо занижать нагрузку, либо ставить принудительное охлаждение – а это уже дополнительные расходы.

Вот например, их трансформаторы для предварительно собранных подстанций – там изначально была проблема с виброизоляцией. Когда контейнер с оборудованием перевозили по дорогам с плохим покрытием, внутри возникали микротрещины в сварных швах. Потом на заводе разработали амортизирующие прокладки специально для транспортировки – и количество рекламаций снизилось втрое.

Или история с композитными трансформаторами – сначала пытались делать облегченный корпус из стеклопластика, но оказалось, что при длительной нагрузке материал ?плывет?. Перешли на армированный полимер с металлическим каркасом – вес увеличился на 15%, зато ресурс вырос до 25 лет.

А еще помню их разработку для судового оборудования – там требовалась особая защита от соленой влаги. Стандартные лаки не подходили, пришлось совместно с технологами разрабатывать многослойное покрытие с промежуточной обработкой фосфатирующим составом. Теперь такие трансформаторы работают на речных судах по Янцзы без проблем.

Сейчас многие заводы переходят на цифровые двойники – и ООО Цзянсу Госинь не исключение. Они уже тестируют систему, где перед изготовлением реального образца прогоняют виртуальные испытания на модели. Это позволяет например сразу увидеть, как поведет себя магнитное поле при несимметричной нагрузке – раньше такие вещи выявлялись только на натурных испытаниях.

Материалы тоже не стоят на месте – пробуют нанокомпозитные пропитки для обмоток. Пока дорого, но первые тесты показывают увеличение стойкости к пробою на 20-25%. Если удастся снизить стоимость – это будет прорыв для взрывоопасных производств.

И конечно, интеграция с системами мониторинга – сейчас уже мало просто сделать надежное устройство, нужно чтобы оно могло ?сообщать? о своем состоянии. В новых разработках ООО Цзянсу Госинь закладывают датчики частичных разрядов прямо в конструкцию – это дороже на этапе изготовления, но зато потом можно прогнозировать замену изоляции до аварии.