-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят о тепловых потерях, многие сразу представляют себе голые цифры КПД из учебников. Но в реальности всё сложнее — я не раз видел, как даже опытные инженеры недооценивают влияние мелочей вроде качества стали или реальных условий эксплуатации. Вот, например, на одном из объектов под Ярославлем мы столкнулись с аномальным перегревом трансформатора ТМ-2500, хотя по расчётам всё сходилось. Оказалось, при сборке использовали сталь с повышенными удельными потерями, которую завезли как 'аналог' оригинальной. Такие нюансы в документации не найдёшь.

Основные тепловые потери в трансформаторах делятся на потери в стали и меди. С первыми всегда интереснее — они кажутся постоянными, но на деле сильно зависят от технологии сборки сердечника. Мы как-то разбирали старый советский трансформатор после 40 лет работы — межлистовые зазоры в створе сердечника достигали 0.3 мм из-за вибрации, что дало прирост потерь холостого хода на 15%.

Особенно критично это для масляных трансформаторов, где перегрев ведёт к ускоренному старению масла. Помню, на подстанции в Казани пришлось экстренно менять трансформатор из-за локального перегрева в зоне стяжных шпилек — термография показала +120°C при норме +95°C. Причина — некачественная изоляция шпилек, которую сэкономили при ремонте.

Сейчас многие производители переходят на аморфные сплавы, но здесь есть подвох — да, потери холостого хода ниже, но механическая хрупкость материала требует особых условий транспортировки. Коллеги из ООО Цзянсу Госинь Электротехнические Технологии как-то делились наблюдениями — их трансформаторы с аморфными сердечниками показывают стабильные результаты, но требуют специальной упаковки при отгрузке морским путём.

В идеальных лабораторных условиях потери считаются по формулам, но на реальном объекте всегда есть поправка на 'жизнь'. Например, влияние высоты над уровнем моря на охлаждение — в Сочи и на Урале один и тот же трансформатор будет греться по-разному. Мы обычно закладываем +5-7% к расчётным значениям для высот выше 1000 метров.

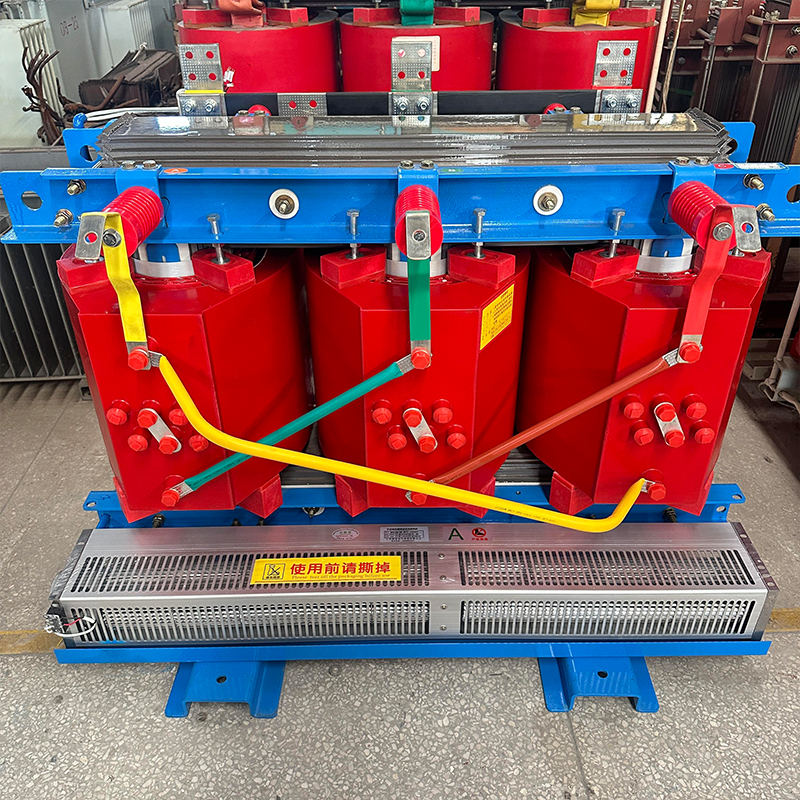

Интересный случай был с сухим трансформатором в крымском цеху — по паспорту класс нагревостойкости F, но локальный перегрев обмотки достигал 160°C. При детальном анализе выяснилось: проблемы с вентиляцией в помещении плюс частые пуски-остановки оборудования. Пришлось пересчитывать термический режим с учётом реального графика нагрузки.

Современные методы диагностики вроде тепловизоров сильно помогают, но и они не панацея. Как-то на подстанции jsguoxin.ru наблюдали интересную картину — термография показывала нормальную температуру, а датчики в масле фиксировали перегрев. Оказалось, проблема в неравномерном потоке масла через радиаторы — засор в нижнем коллекторе.

Работая с разными заводами, заметил особенность — европейские производители часто завышают класс изоляции 'с запасом', а азиатские более точно соответствуют заявленным параметрам. У ООО Цзянсу Госинь Электротехнические Технологии, например, интересно реализована система охлаждения в масляных трансформаторах — дополнительные рёбра жёсткости на баках одновременно работают как теплоотводы.

Качество электротехнической стали — отдельная тема. Российская 3413-94 неплоха, но для ответственных объектов лучше импортная. Китайские аналоги в последние годы сильно улучшили — те же продукты с завода в Ичжэне показывают стабильность удельных потерь в партиях. Хотя помню, в 2018-м была проблема с поставкой стали из-за санкций, пришлось переходить на корейские материалы.

Особенно важно контролировать тепловые потери в трансформаторах для предварительно собранных подстанций — там ограниченное пространство усложняет теплоотвод. Мы как-то модернизировали КТП от Госинь — добавили вытяжные дефлекторы, что снизило температуру в отсеке на 8-10°C.

Самая частая проблема — неправильная установка трансформаторов вплотную к стенам. По нормам нужен зазор не менее 1 метра для циркуляции воздуха, но заказчики часто экономят место. В результате — постоянный перегрев летом и сокращение срока службы.

Ещё один момент — качество соединений. Медные шины должны контактировать идеально, иначе дополнительные переходные сопротивления дают прирост потерь. Однажды видел, как на объекте в Подмосковье из-за окисленной контактной группы потери в меди выросли на 12% за полгода.

С масляными системами свои нюансы — несвоевременная замена масла или использование несертифицированных жидкостей. На сайте https://www.jsguoxin.ru правильно акцентируют важность регулярного обслуживания — их статистика показывает, что 70% отказов связаны именно с нарушением регламента ТО.

Современные тенденции — это не только новые материалы, но и умные системы мониторинга. Датчики температуры в реальном времени позволяют оптимизировать нагрузку и предотвращать критические режимы. У того же завода в Ичжэне есть интересные разработки по встроенным термодатчикам в обмотки высшего напряжения.

Перспективное направление — гибридные системы охлаждения, где традиционное воздушное или масляное охлаждение дополняется термоэлектрическими элементами. Пока это дорого, но для особых объектов уже применяется. Кстати, в композитных трансформаторах ООО Цзянсу Госинь Электротехнические Технологии удачно сочетают разные типы изоляции — эпоксидные смолы дают лучший теплоотвод compared to традиционные материалы.

Важно понимать — борьба с тепловыми потерями это не разовая задача, а непрерывный процесс. Даже идеально спроектированный трансформатор может показывать плохие результаты при неправильной эксплуатации. Опыт показывает — грамотный монтаж и регулярное обслуживание часто важнее, чем выбор самой передовой технологии.