-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда слышишь ?специальные трансформаторы автотрансформаторы завод?, многие сразу представляют гигантские цеха с конвейерами, но на деле это часто история про то, как под конкретный заказ приходится перекраивать схемы чуть ли не на коленке. Вот, например, у нас на заводе в Ичжэне — ООО Цзянсу Госинь Электротехнические Технологии — бывали случаи, когда для шахтных установок требовался автотрансформатор с нестандартным коэффициентом трансформации, и приходилось буквально на ходу пересчитывать изоляцию, потому что ГОСТы тут лишь ориентир, а не догма. И это я ещё не говорю про тех, кто путает автотрансформаторы с обычными силовыми — мол, разница лишь в обмотках, а на деле экономия меди и потери тепла тут играют совсем другую роль, особенно в композитных исполнениях.

В нашей практике на jsguoxin.ru часто заказывают трансформаторы для объектов с агрессивной средой — например, для химических комбинатов. Тут нельзя просто взять стандартный масляный силовой трансформатор и поставить его рядом с реакторами: пары кислот быстро съедают даже защитные покрытия. Приходится использовать нержавеющие кожухи и специальные пропиточные составы, которые мы сами разрабатывали методом проб и ошибок. Один раз, помню, в партии специальных трансформаторов для морской платформы сэкономили на герметизации контактов — через полгода вернулись с жалобами на коррозию. Пришлось переделывать всю партию, зато теперь в документации к таким заказам отдельным пунктом идёт проверка на солевой туман.

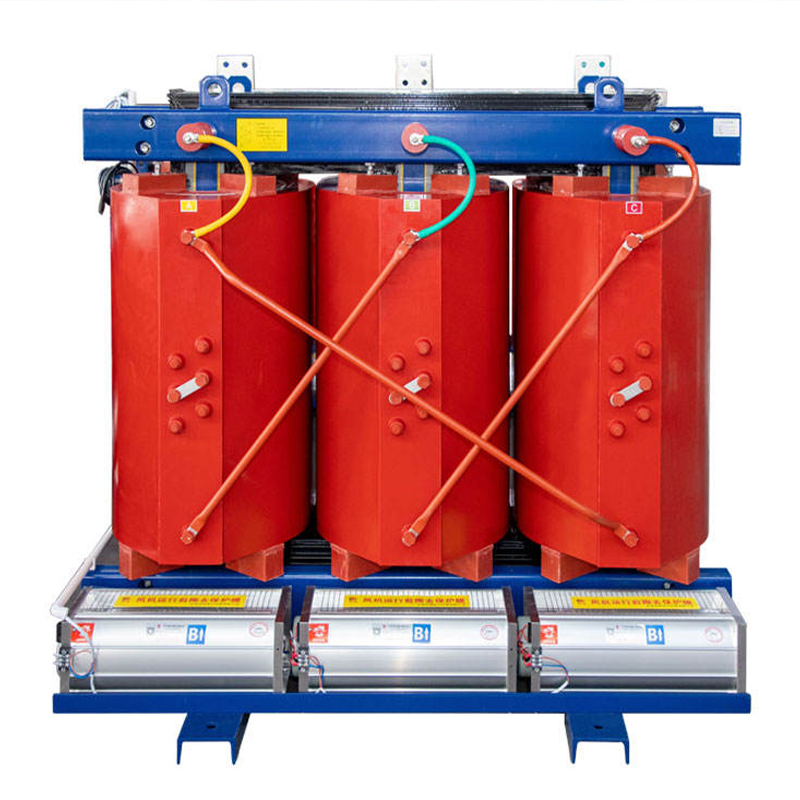

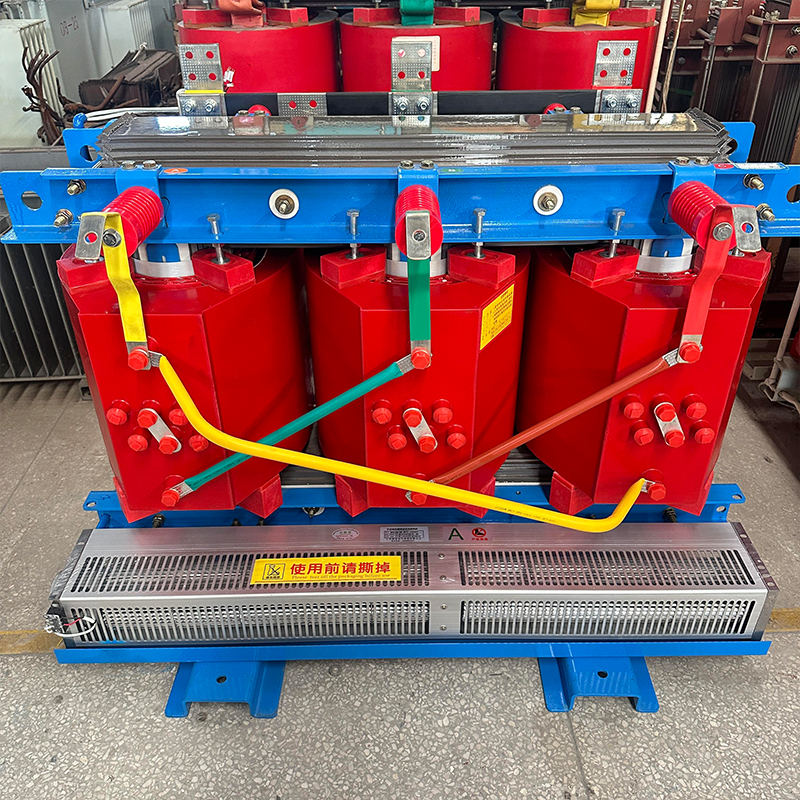

Ещё сложнее с сухими трансформаторами для высотных зданий — там не столько температура играет роль, сколько вибрации. Мы как-то ставили эксперимент с креплением обмоток: вроде бы расчёты показывали, что резонансных частот нет, но на объекте из-за ветровых нагрузок появился гул. Разобрались — оказалось, что армирующие пластины нужно было ставить не симметрично, а со смещением, чтобы погасить колебания. Такие нюансы в учебниках не описаны, только опытным путём.

А вот с автотрансформаторами для железнодорожных подстанций история отдельная. Их часто заказывают с жёсткими требованиями по КПД, но многие забывают, что при перегрузках даже на 10% выше нормы начинает ?плыть? магнитопровод. Мы на заводе в посёлке Юэтан специально для таких случаев ввели дополнительный контроль после сборки — прогоняем каждый экземпляр на стенде с циклическими нагрузками. И да, это удорожает процесс, но зато почти нулевой процент возвратов.

Автотрансформаторы, конечно, выгодны для связки сетей разного напряжения — скажем, 110 и 220 кВ. Но вот что редко учитывают: их способность к передаче перенапряжений между обмотками. Был у нас проект для подстанции под Янчжоу, где заказчик требовал установить автотрансформатор без дополнительных ограничителей — мол, по расчётам всё сходится. А в реальности первый же грозовой разряд вызвал межвитковое замыкание, потому что импульсная прочность оказалась ниже расчётной. Теперь всегда настаиваем на дублирующей защите, даже если это не прописано в ТЗ.

Кстати, про экономию меди — это не всегда плюс. В регионах с высоким уровнем высших гармоник (например, рядом с дуговыми печами) автотрансформаторы могут перегреваться из-за дополнительных потерь в магнитопроводе. Мы как-то поставляли партию для металлургического комбината, и пришлось в срочном порядке дорабатывать систему охлаждения: добавили принудительную вентиляцию, хотя изначально проект был для естественного. Вывод: универсальных решений нет, каждый объект требует своего подхода.

И ещё момент — ремонтопригодность. У нас в ООО Цзянсу Госинь Электротехнические Технологии была история, когда для аварийной замены на подстанции требовалось демонтировать автотрансформатор за 12 часов. Стандартные крепления не позволяли этого сделать без крана особой грузоподъёмности, и с тех пор мы для таких случаев разработали модульную конструкцию с разъёмными рамами. Мелочь, а экономит часы простоя.

Наш завод, если кто не в курсе, вырос из госпредприятия Ичжэн Государственный Трансформатор, и это наложило отпечаток — много старых нормативов, которые приходится адаптировать под современные реалии. Например, раньше для пропитки обмоток использовали составы на основе битума, а сейчас перешли на эпоксидные смолы, но не везде это приживается: для трансформаторов с частыми термическими циклами старые методы иногда надёжнее.

География тоже влияет: расположение рядом с Янцзы означает повышенную влажность, и при сборке специальных трансформаторов мы вынуждены проводить дополнительную сушку изоляции перед финальной герметизацией. Помню, как однажды пропустили этот этап для срочного заказа — и через месяц получили звонок о снижении сопротивления изоляции. Теперь в цеху висит напоминалка: ?проверить точку росы перед закрытием кожуха?.

Логистика — отдельная головная боль. Скоростная трасса G40 рядом — это хорошо, но для негабаритных трансформаторов приходится согласовывать маршруты за неделю. Как-то раз для поставки в горный район пришлось разбирать мост — заказчик был в шоке, что это входит в стоимость. Но таковы реалии, если хотите, чтобы оборудование дошло в целости.

Композитные трансформаторы — наша гордость, но и здесь не обошлось без косяков. В начале их выпуска мы переоценили стойкость полимерных покрытий к УФ-излучению: в степных районах через год появлялись микротрещины. Пришлось сотрудничать с химиками из НИИ, чтобы разработать добавки в материал. Сейчас такие трансформаторы спокойно работают даже в пустынных зонах, но пришлось пересертифицировать половину моделей.

Ещё один урок — совместимость с высоковольтными распределительными устройствами. Как-то поставили партию композитных трансформаторов для предварительно собранной подстанции, а там шины оказались с другим коэффициентом теплового расширения. Результат — через полгода ослабление контактов и перегрев. Теперь всегда требуем от заказчиков данные по смежному оборудованию, даже если это не входит в наш scope.

И да, не стоит слепо доверять программным расчётам для специальных трансформаторов. Мы используем современные САПР, но всегда делаем натурные испытания на стенде — особенно для схем с нелинейными нагрузками. Как-то раз модель показывала идеальные параметры, а в реальности при включении вакуумных выключателей возникли перенапряжения, которые вывели из строя блок управления. Хорошо, что успели до отгрузки.

Сейчас много говорят о цифровизации, но для автотрансформаторов это не просто добавление датчиков. Мы экспериментировали с системой онлайн-мониторингa состояния изоляции — оказалось, что существующие алгоритмы плохо предсказывают развитие частичных разрядов в комбинированных обмотках. Пришлось разрабатывать свою методику, и то она работает только для определённых типов конструкций.

Ещё один тренд — миниатюризация. Но тут физику не обманешь: попытка сделать компактный автотрансформатор для ветропарков привела к тому, что пришлось жертвовать перегрузочной способностью. В итоге нашли компромисс за счёт использования аморфных сталей, но стоимость выросла на 30%. Не каждый заказчик готов к этому, особенно в условиях жёсткой конкуренции.

И наконец, кадровый вопрос. Молодые инженеры часто не видят разницы между теорией и практикой: вон, на прошлой неделе выпускник политеха доказывал, что можно увеличить КПД автотрансформатора на 2% за счёт изменения сечения провода. На бумаге — да, но в реальности это потребует полной переделки системы охлаждения. Так что теперь в ООО Цзянсу Госинь Электротехнические Технологии ввели обязательную стажировку в цеху для всех конструкторов. Жизнь заставляет.