-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Если браться за снижение потерь в силовых трансформаторах, сразу упираешься в парадокс: все знают про хит-парад потерь – холостой ход, нагрузочные, добавочные – но на практике часто гонятся за одним параметром, запуская остальные. Особенно грешат этим при выборе 'бюджетных' решений.

Вот смотрю на протокол испытаний трансформатора ТМ-2500 – заявленные потери холостого хода вроде бы соответствуют ГОСТ, но при детальном анализе магнитопровода вижу: сборка выполнена с увеличенными зазорами в стыках. Это классика – производитель экономит на точности резки и прессовки, получая формально проходящий по нормам экземпляр, но на длинной дистанции такие трансформаторы начинают 'петь' и прогреваться неравномерно.

Кстати, о перегреве. На подстанции 'Восточная' в 2021 году пришлось экстренно менять трансформатор 6/0,4 кВ именно из-за локального перегрева в зоне верхнего ярма. При вскрытии обнаружили – межлистовые замыкания в пакете магнитопровода. Причина? Казалось бы, мелочь – антикоррозийное покрытие с повышенной электропроводностью. После этого случая мы с коллегами из ООО Цзянсу Госинь Электротехнические Технологии начали экспериментировать с двухкомпонентными покрытиями, которые сохраняют изоляционные свойства даже при длительной вибрации.

Ещё один нюанс, который часто упускают – качество электротехнической стали не только по удельным потерям, но и по стабильности свойств по всему листу. Помню, как на испытаниях партии трансформаторов 35 кВ разброс потерь холостого хода достигал 12% при формально одинаковой марке стали. Оказалось – поставщик смешивал рулоны из разных плавок.

Сейчас много говорят про системы онлайн-мониторинга, но в реальности большинство эксплуатирующих организаций до сих пор ориентируются на паспортные данные. Хотя наш опыт на подстанции 'Речная' показал: трансформаторы с установленными датчиками температуры масла и токовыми клещами на вводах позволяют выявить до 40% скрытых потерь, связанных с неоптимальным режимом работы.

Интересный случай был с трансформатором 110 кВ – по паспорту все идеально, но в работе постоянно завышенный уровень шума. При детальном анализе выяснилось: вибрация магнитопровода на частоте 150 Гц, что указывало на проблемы с прессовкой. После дополнительной подпрессовки на месте не только снизился шум, но и потери холостого хода упали на 3,7%.

Особенно критичны потери при несимметричной нагрузке – тут многие проектировщики недооценивают влияние обратной последовательности. На одном из предприятий пищевой промышленности удалось снизить суммарные потери на 11% просто перераспределив нагрузку по фазам, хотя изначально вызывали нас совсем по другому поводу – 'плавающее' напряжение на secundary.

Работая с инженерами ООО Цзянсу Госинь Электротехнические Технологии над модернизацией линии сборки магнитопроводов, столкнулись с дилеммой: использование лазерной резки действительно снижает потери в стали, но увеличивает стоимость производства. Нашли компромисс – комбинированная технология, где ответственные участки режут лазером, а менее нагруженные – высокоточными механическими ножницами.

Отдельная история – качество сборки активной части. Помню, как на одном из трансформаторов 220 кВ после транспортировки 'поплыли' параметры холостого хода. При вскрытии – смещение пакетов магнитопровода всего на 2 мм из-за недостаточной силы прессовки. Теперь всегда проверяем не только конечные параметры, но и технологические режимы на каждом этапе.

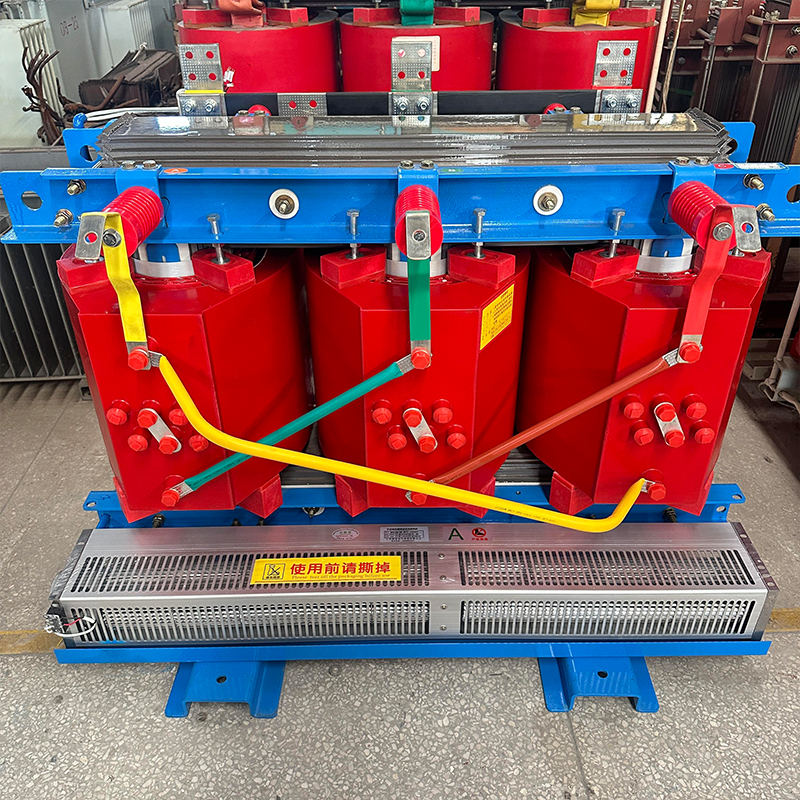

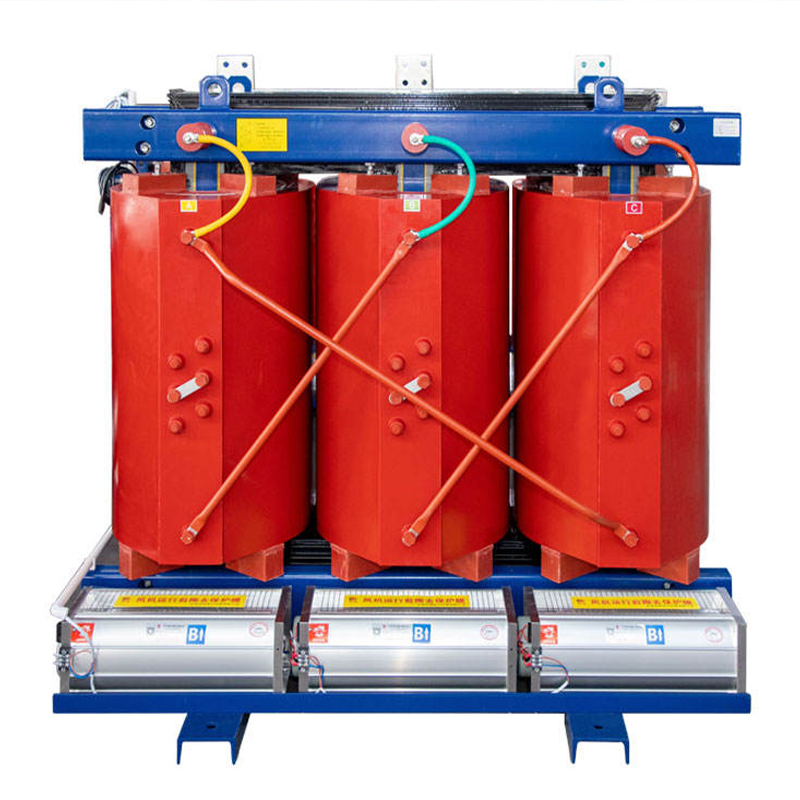

Интересно наблюдение по сухим трансформаторам – многие считают, что у них потери изначально выше. Но современные модели с литой изоляцией, особенно у таких производителей как ООО Цзянсу Госинь Электротехнические Технологии, показывают результаты, сравнимые с масляными аналогами, особенно при учете потерь в системе охлаждения.

Сильно недооценивают влияние качества масла на диэлектрические потери. На подстанции 'Северная' после замены масла с повышенным тангенсом диэлектрических потерь (0,015 вместо 0,005) общие потери трансформатора снизились на 2,3% при номинальной нагрузке.

Ещё один момент – состояние контактных соединений. Казалось бы, элементарно, но на практике до 7% нагрузочных потерь может быть связано с окислением контактов вводов. Особенно критично для трансформаторов, работающих в агрессивных средах – например, в приморских районах.

Сейчас экспериментируем с системами автоматической регулировки напряжения под нагрузкой – пока дорого, но для крупных трансформаторов 330 кВ и выше уже дает ощутимый эффект по снижению потерь при колебаниях нагрузки.

Из интересного – наработки по использованию аморфных сталей. Пока массовому применению мешает высокая хрупкость материала и сложности с обработкой, но лабораторные образцы показывают снижение потерь холостого хода до 70%. В ООО Цзянсу Госинь Электротехнические Технологии уже есть опытные образцы трансформаторов 10 кВ с частичным использованием аморфной стали в конструкциях.

Также перспективным считаю направление интеллектуального управления системой охлаждения – не просто включение/выключение вентиляторов, а плавное регулирование скорости в зависимости от температуры разных зон трансформатора. На испытаниях такая система позволила снизить энергопотребление системой охлаждения на 35% без ухудшения теплового режима.

И конечно, нельзя забывать про регулярный мониторинг – самый дешевый способ снижения потерь в силовых трансформаторах. Простое сравнение текущих параметров с паспортными данными часто позволяет выявить начинающиеся проблемы до того, как они приведут к существенному росту потерь.