-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Если честно, до сих пор встречаю проектировщиков, уверенных, что системы охлаждения — это просто дополнение к трансформатору. На деле же это кровеносная система всего аппарата. Помню, как на одном из объектов в Подмосковье пришлось переделывать обвязку маслопроводов после того, как летом автотрансформатор начал 'потеть' маслом через сальники. Оказалось, проектанты не учли тепловое расширение трубок при +35°C.

С масляным охлаждением работаю с 2000-х, и до сих пор удивляюсь, как много нюансов вылезает в полевых условиях. Вот например, система ДЦ — принудительная циркуляция масла через воздушные охладители. Казалось бы, всё просто: насосы гонят масло, вентиляторы обдувают теплообменники. Но в 2018 году на подстанции под Новосибирском столкнулись с интересным эффектом — при -40°C масло становилось настолько вязким, что крыльчатки насосов срезало шпонки. Пришлось ставить подогревы в техкомнате и менять материал уплотнений.

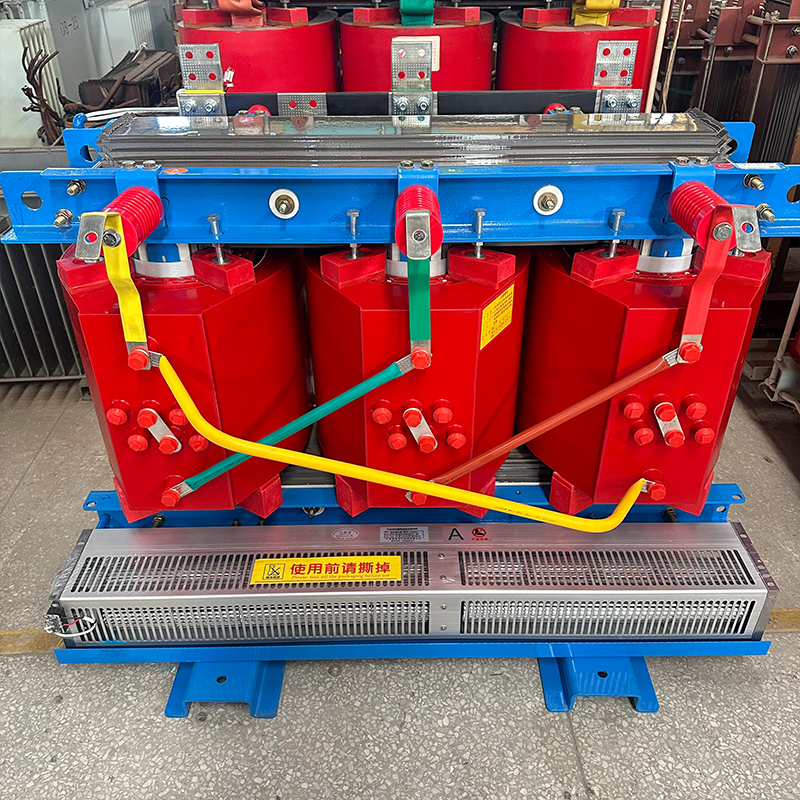

Сухие трансформаторы — отдельная история. Их часто выбирают для торговых центров, но мало кто учитывает пылевые пробки в ребрах охлаждения. Видел как на объекте ООО Цзянсу Госинь Электротехнические Технологии инженеры специально делали съемные кожухи с антистатическим покрытием — умное решение, снижающее частоту чисток. Кстати, их завод в промышленной зоне поселка Юэтан как раз ориентирован на такие технологичные решения.

А вот с автотрансформаторами сложнее — там и масляные, и воздушные системы могут работать в одном корпусе. Помню случай на модернизации подстанции в Татарстане: при замене старого советского автотрансформатора на новый китайской сборки не учли разницу в вязкости масла. Система охлаждения работала на пределе, пока не подобрали совместимое трансформаторное масло. Кстати, на https://www.jsguoxin.ru есть хорошие технические памятки по этому вопросу.

В институтах учат рассчитывать тепловые режимы по формулам, но на практике приходится учитывать массу поправочных коэффициентов. Например, для трансформаторов мощностью 25 МВА и выше обязательно добавляю запас 15-20% по производительности охладителей — особенно если объект стоит в промзоне с загрязненным воздухом. Ребра теплообменников забиваются в 3 раза быстрее, чем в сельской местности.

Однажды наблюдал интересный кейс на предприятии ООО Цзянсу Госинь Электротехнические Технологии — они для своих масляных силовых трансформаторов применяют двухконтурную систему с промежуточным теплоносителем. Это дороже, но полностью исключает контакт масла с наружным воздухом. Особенно актуально для прибрежных районов, где соленый воздух быстро разъедает алюминиевые радиаторы.

При расчетах автотрансформаторов многие забывают про особенности магнитопровода — там точки переключения обмоток создают локальные перегревы. Стандартные системы охлаждения могут не 'доставать' эти зоны. Приходится либо увеличивать скорость прокачки масла, либо ставить дополнительную принудительную вентиляцию на ярмо.

Самая частая ошибка — несоосность фланцев при соединении охладителей с баком трансформатора. Даже 2-3 мм перекоса через полгода дают течь через прокладку. У нас был случай на сборке подстанции в Ленобласти — пришлось демонтировать три радиатора из-за вибрации, вызванной неправильной центровкой.

Еще момент — при монтаже вентиляторов обдува часто экономят на виброизоляторах. А потом удивляются, почему через год подшипники выходят из строя. Особенно критично для мощных систем типа ДЦ, где стоят вентиляторы диаметром 800-1000 мм. На производстве в городе Ичжэн, кстати, эту проблему решили установкой резинометаллических амортизаторов прямо на раме охладителя.

При монтаже трубопроводов для систем охлаждения трансформаторов важно соблюдать уклон не менее 2% — иначе в нижних точках скапливается воздух, создаются пробки. Один раз видел, как из-за этого насосная группа работала всухую, пока не прогрели трубы паром и не стравили воздух через дополнительные клапаны.

За 20 лет работы собрал целую коллекцию 'странных' случаев. Например, летом 2015 в Ростовской области вентиляторы охлаждения начали самопроизвольно отключаться. Оказалось, перегревались контакторы в шкафу управления — проектировщики не учли, что при +45°C на улице в металлическом шкафу температура достигает +70°C. Пришлось ставить дополнительную вентиляцию для самого шкафа управления.

Еще одна частая проблема — забитые соты воздухоохладителей. В промышленных районах за 2-3 месяца работы слой пыли может достигать 5-7 мм. Это снижает эффективность теплоотдачи на 40-50%. Регулярная очистка — обязательна, но многие эксплуатационщики пренебрегают этим до первого срабатывания тепловой защиты.

Интересно наблюдение по автотрансформаторам — их системы охлаждения чаще выходят из строя зимой. Ледяной дождь забивает решетки вентиляционных отверстий, образуется ледяная корка. Видел как на объектах ООО Цзянсу Госинь Электротехнические Технологии решают эту проблему установкой подогреваемых жалюзи — простое, но эффективное решение.

Самый сложный ремонт — замена охладителей без откачки масла. Приходится использовать пластырь-заглушку, но риск протечки всегда высок. Помню, в 2012 на ремонте трансформатора 110 кВ пришлось разрабатывать специальную оснастку для пережатия патрубков — стандартные хомуты не подходили из-за разной толщины стенок труб.

При ремонте систем охлаждения автотрансформаторов важно помнить про особенности конструкции — там часто встречаются змеевики сложной формы. Однажды при замене медной трубки пришлось гнуть ее по месту, используя песок и газовую горелку — заводские заготовки не подошли по геометрии.

Капиллярные течи в паяных соединениях — бич старых систем. Обнаружить их без опрессовки азотом практически невозможно. На одном из объектов пришлось добавлять в масло УФ-маркер и светить ультрафиолетовой лампой — только так нашли микротрещину в соединении радиатора с коллектором.

Сейчас все чаще рассматриваем гибридные системы — например, жидкостное охлаждение с принудительной циркуляцией для точечного охлаждения горячих зон. Особенно актуально для мощных автотрансформаторов, где неравномерность нагрева может достигать 15-20°C между разными частями магнитопровода.

Интересное решение видел в документации ООО Цзянсу Госинь Электротехнические Технологии — они для своих композитных трансформаторов применяют систему с фазопереходным теплоаккумулятором. При кратковременных перегрузках парафиновый наполнитель поглощает избыточное тепло, предотвращая резкий рост температуры.

Для северных регионов начинаем применять системы с рекуперацией тепла — отработанное тепло от охлаждения трансформаторов используется для обогрева технологических помещений. Это особенно эффективно для автотрансформаторов, где тепловыделение более стабильно в течение суток.

По своему опыту скажу — идеальной системы охлаждения не существует. Каждый объект требует индивидуального подхода, учета климатических условий, режимов работы и даже квалификации обслуживающего персонала. Главное — не забывать, что даже самая совершенная система требует регулярного контроля и понимания физических процессов, происходящих внутри трансформатора.