-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят про разделительный трансформатор заводы, часто представляют просто изолирующую обмотку в металлическом ящике. На деле же — это скорее система безопасности, где любая мелочь вроде класса изоляции или схемы охлаждения определяет, будет ли оборудование работать под нагрузкой или выйдет из строя при первом же скачке напряжения. Мы в своё время на заводе в Ичжэне через это прошли — переделывали партию трансформаторов после того, как заказчик пожаловался на нагрев обмотки выше 120°C в режиме непрерывной работы.

Основная ошибка — считать, что разделительный трансформатор можно собрать по тем же принципам, что и силовой. Например, для разделительный трансформатор критична не столько мощность, сколько степень изоляции между обмотками. В проекте для нефтехимического комбината под Уфой мы использовали двойную изоляцию с прокладкой из слюдопласта — обычный трансформаторный картон не выдерживал агрессивной среды.

Ещё момент — расположение выводов. Если для стандартных условий их выводят на верхнюю панель, то для предприятий с высокой влажностью (как на целлюлозно-бумажных комбинатах) лучше делать боковые выводы с дополнительными герметичными муфтами. Помню, как на одном из заводов в Ленинградской области пришлось переделывать клеммную коробку прямо на месте — конденсат скапливался в верхней части корпуса.

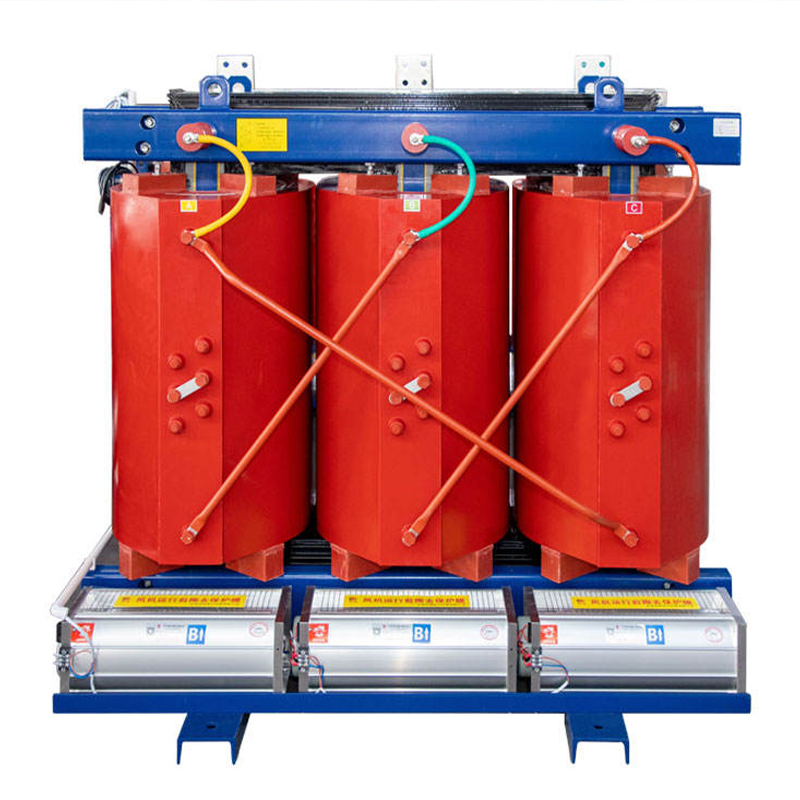

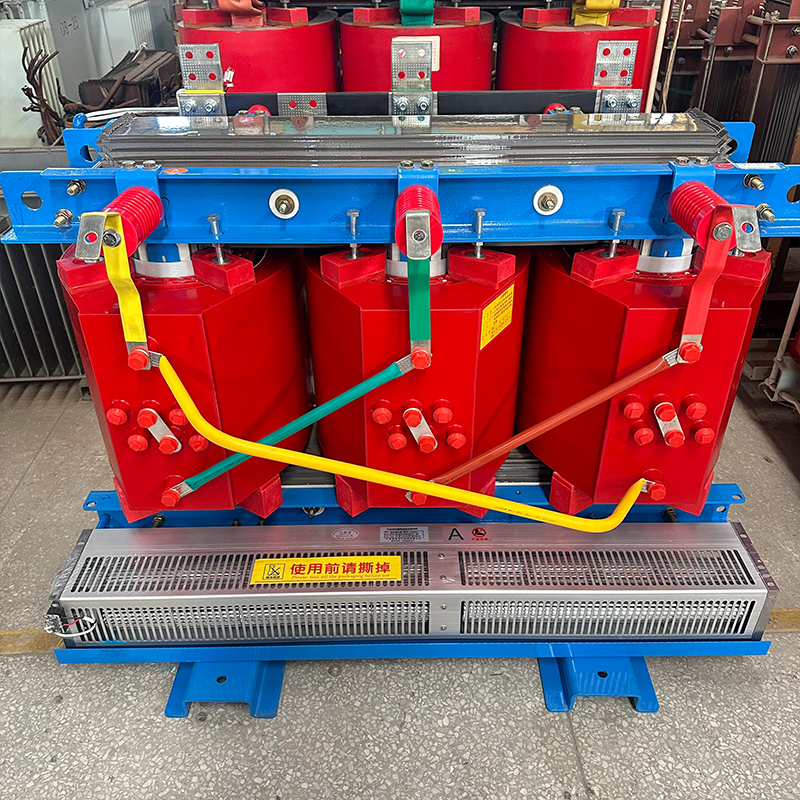

Теплоотвод — отдельная история. Для разделительный трансформатор заводы часто требуют принудительное воздушное охлаждение, но это не всегда оправдано. В цехах с высокой запылённостью вентиляторы забиваются за 2-3 месяца. Гораздо надёжнее увеличить площадь радиаторов, как делают на ООО Цзянсу Госинь Электротехнические Технологии для трансформаторов серии ТСЗ — там ребристая поверхность корпуса сама работает как теплоотвод.

На металлургическом комбинате в Череповце столкнулись с интересным явлением — вибрация от прокатного стана вызывала микротрещины в креплениях магнитопровода. Пришлось разрабатывать амортизирующие прокладки и усиливать конструкцию рамы. Это к вопросу о том, что для промышленных объектов расчёт на механические нагрузки не менее важен, чем электрические параметры.

А вот на пищевом производстве в Краснодарском крае проблема была в обратном — сотрудники мыли полы под высоким давлением, и вода попадала через вентиляционные решётки. После этого мы начали рекомендовать степень защиты IP54 как минимальную для любых производственных помещений, даже если заказчик изначально просил IP23.

Интересный опыт был с ООО Цзянсу Госинь Электротехнические Технологии — их трансформаторы серии ТМН-1000 мы ставили на заводе полимерных материалов. Там важна была не только изоляция, но и стойкость к химическим испарениям. Китайские коллеги предложили покрытие эпоксидным составом с добавлением кварцевого наполнителя — решение оказалось долговечнее традиционных лаковых покрытий.

Самая распространённая — неправильное заземление. Разделительный трансформатор не должен иметь гальванической связи между первичной и вторичной обмоткой, но на практике часто видят, что монтажники соединяют нейтрали через шину заземления. В результате вся защита сводится на нет. Проверяли как-то схему на заводе ЖБИ — там из-за такого подключения произошёл пробой на корпус смесителя.

Вторая ошибка — неучёт гармоник. Современное оборудование с частотными преобразователями создаёт несинусоидальные токи, что приводит к дополнительному нагреву. Для литейного цеха в Липецке пришлось ставить трансформаторы с запасом по мощности 15% именно из-за высокого коэффициента гармоник.

И ещё — многие забывают про токи смещения нейтрали. Трёхфазные системы не всегда симметричны, особенно при неравномерной нагрузке фаз. На деревообрабатывающем предприятии в Карелии из-за этого перегревался один из стержней магнитопровода. Решили установкой дополнительного балансирующего устройства.

Медные обмотки против алюминиевых — вечный спор. Для стабильных производств с постоянной нагрузкой алюминий вполне приемлем, но там, где возможны частые перегрузки (как в компрессорных цехах), медь однозначно лучше. Хотя стоимость выше на 25-30%, но ремонтопригодность компенсирует эту разницу.

Магнитопровод из аморфной стали — казалось бы, идеальное решение для экономии энергии. Но на практике для разделительный трансформатор заводы это не всегда оправдано. Хрупкость материала требует особых условий транспортировки, а при вибрациях возможно образование микротрещин. Из личного опыта — на ТЭЦ под Москвой аморфные сердечники начали шуметь уже через полгода работы.

Изоляционные материалы эволюционировали значительно. Если раньше использовали преимущественно электрокартон и лакоткань, то сейчас для сложных условий применяют арамидные бумаги и эпоксидные компаунды. На сайте jsguoxin.ru хорошо описаны варианты изоляции для разных сред — от обычных производственных помещений до взрывоопасных зон.

Сейчас наблюдается тенденция к интеграции систем мониторинга. Умные датчики температуры и влажности встроенные прямо в обмотку — уже не экзотика. На химическом комбинате в Дзержинске такая система предупредила о межвитковом замыкании за неделю до полного выхода из строя.

Интересное направление — гибридные решения. Например, разделительный трансформатор совмещённый с стабилизатором напряжения. Для точного оборудования типа лазерных станков или измерительных комплексов это даёт двойную защиту.

Локализация производства — отдельный вопрос. Хотя ООО Цзянсу Госинь Электротехнические Технологии предлагает качественную продукцию, для стратегических объектов важно иметь отечественные аналоги. Проблема в том, что российские заводы пока отстают в технологии вакуумной пропитки обмоток, что критично для надёжности.

Из последних наработок — использование жидких диэлектриков на основе натуральных эстеров вместо минерального масла. Это решение экологичнее и имеет более высокую температуру вспышки. На испытательном полигоне под Новосибирском такие трансформаторы показали устойчивость к температурам до -50°C без изменения вязкости.