-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

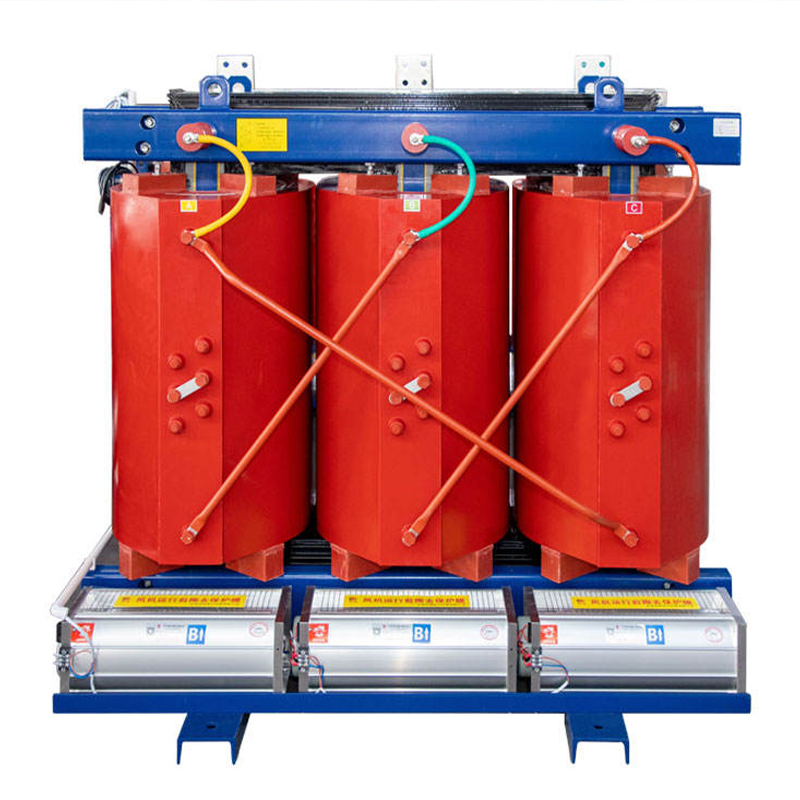

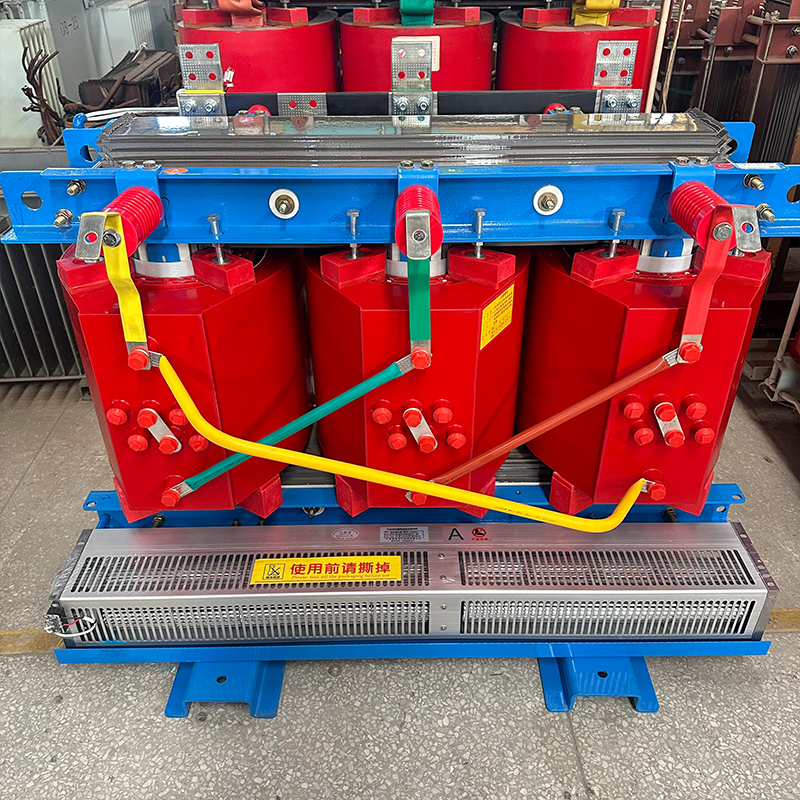

Когда слышишь 'производители сухих трансформаторов', первое, что приходит в голову — таблички с номинальными мощностями и идеальные кривые на графиках. Но в цеху, где пахнет пропитанным лаком картоном и греющейся изоляцией, понимаешь: главное не то, что в паспорте, а как поведёт себя оборудование при перекосе фаз на стройплощадке в -40°C. Многие забывают, что сухая изоляция — это не про 'вечную работу', а про предсказуемое старение. Вот смотрю на протоколы испытаний от ООО Цзянсу Госинь Электротехнические Технологии — там, кстати, до сих пор используют ручную навивку обмоток для спецзаказов, и это чувствуется в плавности хода характеристик.

Вспоминается случай с трансформатором для рудника в Норильске. Заказчик требовал стойкость к вибрациям, а мы тогда переоценили расчёты креплений сердечника. Результат — гул на 25% нагрузки. Пришлось вскрывать на месте, подкладывать демпфирующие прокладки. Теперь всегда спрашиваю у технологов: 'Как поведёт себя амортизационная система при резонансных частотах?' Именно поэтому в сухих трансформаторах от того же Госинь вижу продуманные распорки — не по ГОСТу, а по опыту.

Медь против алюминия — вечный спор. Для литейных цехов, где скачки напряжения как дыхание, только медь. Но видел, как на одном из заводов под Челябинском алюминиевые обмотки работают дольше медных из-за особой системы вентиляции. Кстати, в описании технологий jsguoxin.ru прямо указано: 'адаптация конструкции под климатические зоны'. Это не маркетинг — сами проверяли их трансформаторы в крымских солевых туманах, где изоляция стареет втрое быстрее.

Термостойкость лаков — отдельная тема. Некоторые производители экономят на пропитке, потом удивляются трещинам в изоляции. У Госинь в этом плане интересный подход: они сохранили технологию вакуумной пропитки с тех времён, когда завод ещё назывался Ичжэн Государственный Трансформатор. Это чувствуется по равномерному глянцу на обмотках — нет подтёков, которые создают точки перегрева.

Как-то пришлось разбираться с возгоранием на подстанции торгового центра. Оказалось, монтажники не учли тепловое расширение шин — через полгода работы от вибрации открутилась фаза C. Теперь всегда требую от заказчиков фотоотчёт по обтяжке контактов. Кстати, в документации к трансформаторам Госинь видел детальные схемы моментов затяжки — это редкое внимание к мелочам.

Системы вентиляции — больное место. Проектировщики часто ставят трансформаторы вплотную к стенам, потом удивляются перегреву. На одном из объектов в Сочи пришлось переделывать всю вытяжку: летом при +35°C температура в отсеке достигала 80°C. Сейчас всегда советую смотреть не на номинальный ток, а на графики деградации изоляции при повышенной температуре — у качественных производителей они есть в открытом доступе.

Защита от влаги — не просто IP54. В портовых зонах, как в том же Янчжоу (рядом с производством Госинь), солевые отложения убивают изоляцию за 2-3 года. Их решение с двойной лакировкой и силиконовыми уплотнителями — рабочее, проверял на объекте в Находке. Хотя для северных регионов лучше дополнительная система осушения — об этом почему-то мало кто пишет в спецификациях.

Номинальная мощность — самый обманчивый параметр. Видел трансформаторы 1000 кВА, которые не могли держать 800 кВА при несинусоидальной нагрузке от частотников. А всё потому, что производители экономят на стали магнитопровода. У Госинь в этом плане интересная практика: они используют холоднокатаную сталь с шагом 0.23 мм даже для стандартных серий — это видно по низким потерям холостого хода.

Испытания импульсными перенапряжениями — многие цеха пропускают этот этап для экономии времени. Потом при первом же грозовом разряде — межвитковое замыкание. Помню, как на заводе в Ичжэне показывали стенд с генераторами импульсов 2500 кВ — там каждый трансформатор проходит проверку по полному циклу. Это дорого, но после случая с подстанцией метро понимаешь: на испытаниях экономить нельзя.

Шумовые характеристики — бич городских подстанций. ГОСТ допускает 70 дБ, но для жилых районов нужно не более 55. Добиться этого можно только специальной конструкцией сердечника — не просто стяжками, а многослойной амортизацией. В некоторых моделях Госинь видел интересное решение: резиновые демпферы между ярмом и обмотками — просто, но эффективно против низкочастотного гула.

Современные трансформаторы часто напоминают чёрные ящики: разобрать без разрушения невозможно. Работая с оборудованием от Госинь, отметил разумную модульность: можно заменить одну фазу обмотки, не трогая остальные. Это важно для предприятий с непрерывным циклом — простои дороже самого трансформатора.

Системы мониторинга — сейчас многие ставят датчики температуры прямо на обмотки. Но видел случаи, когда термопары сами становились причиной КЗ. Более надёжное решение — инфракрасный контроль через смотровые окна, как в трансформаторах для аэропорта Шереметьево. Кстати, у китайских производителей этот подход пока редок — предпочитают встраиваемые датчики.

Запас по мощности — золотое правило. Для насосных станций всегда закладываем +25% к расчётной нагрузке. Но некоторые производители используют это как повод завысить цену. Хотя в том же ООО Цзянсу Госинь стандартно дают 15% запас без доплат — видимо, сказывается опыт работы с государственными заказами, где требования жёстче.

Композитные материалы — будущее, но не панацея. Видел образцы с керамическим покрытием обмоток — впечатляет стойкость к дуге, но ремонт почти невозможен. Пока оптимальны классические схемы с современными пропитками, как у большинства производителей из промышленной зоны Янцзы.

Цифровизация — тренд, но не надо превращать трансформатор в компьютер. Много видел 'умных' систем, которые выходили из строя раньше основной изоляции. Проще и надёжнее аналоговые датчики с выводом на стандартные реле — как в моделях для предварительно собранных подстанций от Госинь.

Энергоэффективность — не только про КПД. Сейчас важнее стабильность характеристик при несимметричной нагрузке. Тестировали как-то трансформатор 1600 кВА — при 30% перекосе по фазам потери росли на 40%. Потом выяснилось, что проблема в конструкции магнитной системы. С тех пор всегда смотрю протоколы испытаний при несимметрии — это важнее, чем красивые цифры в каталоге.

Главный критерий для производителя — не сертификаты, а готовность дорабатывать конструкцию под конкретный объект. Помню, для ветропарка в Калининградской области Госинь пересчитали крепления за три дня — без доплат. Это дорогого стоит.

Срок службы 25 лет — достижим, но при условии правильного обслуживания. Чистка обдувом раз в два года, контроль момента затяжки болтов — банальные вещи, но именно они определяют, отработает трансформатор гарантийный срок или двадцать лет.

В итоге выбираешь не между брендами, а между подходами к технологии. Можно взять трансформатор с идеальным паспортом, который сломается при первом серьёзном скачке. Или — с небольшими отклонениями в КПД, но с продуманной системой защиты и ремонтопригодностью. Как показывает практика, второй вариант в долгосрочной перспективе всегда выгоднее.