-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят о потерях в трансформаторах, часто сводят всё к меди и железу, но вихревые токи – это та самая ?тень в углу?, которая может съесть до 40% КПД при неправильном проектировании. Многие инженеры до сих пор считают, что достаточно увеличить сечение магнитопровода, но на практике я видел, как трансформаторы гудели и перегревались именно из-за недооценки вихревых потерь в обмотках.

В теории всё просто: переменное поле наводит токи в проводниках, они греются – потери. Но в жизни, например, в масляных трансформаторах на 10 кВ, вихревые потоки начинают ?гулять? по углам ярма, особенно если сборка сердечника выполнена с зазорами. Помню, на одном из тестовых стендов в Ичжэне мы фиксировали локальный нагрев до 95°C в зоне верхнего ярма, хотя по расчётам должно было быть не выше 70.

Часто вину сваливают на качество стали, но тут дело в другом – в геометрии пластин. Если штамповка выполнена с заусенцами даже в 0.1 мм, это создаёт микрозамыкания между слоями, и вихревые токи начинают течь не так, как задумано. Мы как-то разбирали трансформатор после 5 лет эксплуатации – на внутренних слоях обмотки были характерные пятна побежалости, хотя изоляция формально была цела.

Ещё один нюанс – частота. В России до сих пор много сетей с гармониками, особенно в промышленных зонах. Если трансформатор рассчитан на 50 Гц, а в сети плавают 3-я и 5-я гармоники, потери на вихревые токи могут вырасти в 1.5–2 раза без видимых причин. Приходится закладывать запас по толщине изоляции, но это сразу бьёт по габаритам и стоимости.

На нашем производстве в ООО Цзянсу Госинь Электротехнические Технологии был случай с сухим трансформатором для подстанции в промзоне под Янчжоу. Заказчик жаловался на шум и перегрев после полугода работы. Когда вскрыли – оказалось, что алюминиевые шины вторичной обмотки были расположены слишком близко к магнитопроводу, и вихревые поля наводили токи в крепёжных элементах. Пришлось переделывать систему крепления с использованием немагнитных сталей.

А вот с масляными трансформаторами история сложнее. Мы как-то поставляли партию для объекта рядом с G40 – там сеть стабильная, но нагрузка скачкообразная. Через год получили рекламацию: рост потерь холостого хода на 15%. Вскрытие показало, что лакировка стержней магнитопровода местами отслоилась из-за вибраций, и вихревые токи пошли по сварным швам. Теперь всегда добавляем вибростойкий лак в зонах повышенной механической нагрузки.

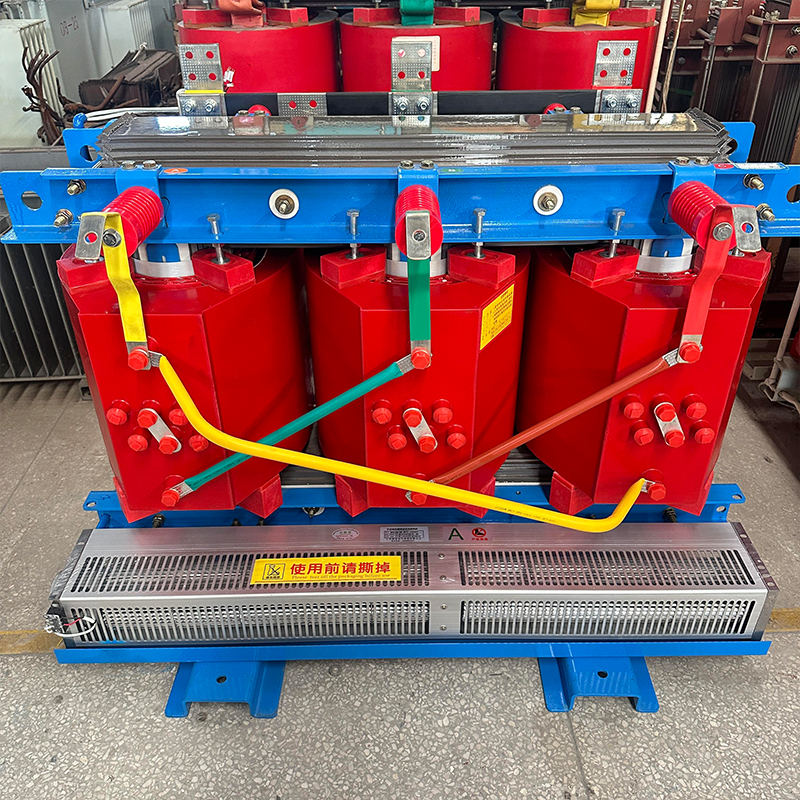

Кстати, о композитных трансформаторах – тут своя специфика. Эпоксидная изоляция хорошо держит пробой, но плохо рассеивает тепло от вихревых токов. Приходится добавлять алюминиевые радиаторы в конструкцию, но это снова баланс между стоимостью и надёжностью. Наш техотдел как-то месяц бился над оптимальным расположением теплоотводов для трансформатора на 1600 кВА.

Тонкая сталь – это база, но не панацея. Мы используем холоднокатаную сталь толщиной 0.23–0.27 мм, но ключевое – это отжиг после штамповки. Если пропустить этот этап, магнитные свойства падают на 20–30%, и вихревые потери растут даже при идеальной сборке. Один из наших поставщиков как-то сэкономил на отжиге – вся партия сердечников пошла в брак.

С обмотками интереснее – здесь помогает не только увеличение числа витков, но и секционирование. Например, в трансформаторах для ВРУ мы делаем обмотку не монолитной, а разбитой на 4–6 секций с дополнительной изоляцией между слоями. Это снижает вихревые потери на 12–15%, правда, сложность намотки возрастает.

Ещё один приём – магнитные экраны. Ставим их в зонах повышенной плотности поля, например, near clamping plates. Но тут важно не переборщить – экраны сами могут стать источником потерь, если их толщина больше скин-слоя для рабочей частоты. Рассчитываем по старинке, через формулы Максвелла, хотя молодые инженеры уже пытаются внедрять COMSOL для моделирования.

Самая частая – игнорирование направления проката стали. Если собрать магнитопровод с разнонаправленными зернами, вихревые потери могут быть выше расчётных на 25%. Мы в ООО Цзянсу Госинь всегда маркируем направление на каждой пластине, но на мелких производствах этим часто пренебрегают.

Вторая ошибка – экономия на межвитковой изоляции. Был случай, когда заказчик требовал снизить стоимость трансформатора, и мы убрали один слой изоляционной бумаги между слоями обмотки. В итоге через полгода – межвитковое замыкание из-за перегрева от вихревых токов. Пришлось менять всю обмотку за свой счёт.

И наконец – крепёж. Обычные стальные болты в магнитной системе работают как короткозамкнутые витки. Мы перешли на латунные стяжки в критичных зонах, особенно для трансформаторов мощностью свыше 2500 кВА. Это добавило 3–5% к себестоимости, но снизило потери на 8%.

Вихревые токи никогда не приходят одни – они всегда в паре с гистерезисными потерями. Если видите аномальный нагрев магнитопровода, в 80% случаев это комбинация обеих причин. Мы на стенде всегда измеряем потери раздельно: сначала на постоянном токе (гистерезис), потом на переменном (вихревые).

Для предварительно собранных подстанций есть своя специфика – там трансформаторы работают в закрытом пространстве, и теплоотвод хуже. Приходится дополнительно учитывать влияние соседних фаз – вихревые поля от соседних обмоток могут наводить токи в крепёжных конструкциях. Решение – увеличивать расстояния между фазами или ставить магнитные экраны.

В целом, мой совет – не доверяйте слепо расчётам. Всегда делайте тестовый образец и проводите тепловизионную съёмку под нагрузкой. Мы в промышленной зоне на берегу Янцзы как-то обнаружили, что из-за высокой влажности вихревые потери в 2 раза выше паспортных – пришлось менять конструкцию корпуса для лучшей вентиляции.

И последнее – никогда не экономьте на контроле качества стали. Даже если поставщик проверенный, всегда берите выборочные образцы и проверяйте магнитные свойства. Одна партия неотожжённой стали может испортить год работы целого цеха.