-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят о потерях в трансформаторе, часто упускают, что магнитопровод — это не просто кусок железа, а сложная система, где каждый стык, каждый угол влияет на итоговые цифры. Многие до сих пор считают, что главное — снизить потери в меди, а магнитные потери якобы второстепенны. Но на практике именно магнитопровод может стать источником неожиданных проблем, особенно если речь идет о длительной эксплуатации в условиях переменных нагрузок.

В спецификациях часто указывают идеальные значения потерь холостого хода, но редко кто упоминает, как эти цифры меняются после сборки. Например, при неправильной стыковке пластин магнитопровода возникает локальное перемагничивание, которое увеличивает потери в магнитопроводе на 5-7%. Это не теория — я видел такие случаи на тестах, когда трансформатор внезапно показывал превышение заявленных параметров, хотя все расчеты были верны.

Особенно критично это для масляных трансформаторов, где магнитопровод работает в агрессивной среде. У нас на производстве был случай с трансформатором 1000 кВА — после года эксплуатации потери выросли на 12%. Разборка показала, что в зоне стыков появились микротрещины в изоляции пластин. Пришлось полностью пересматривать технологию сборки.

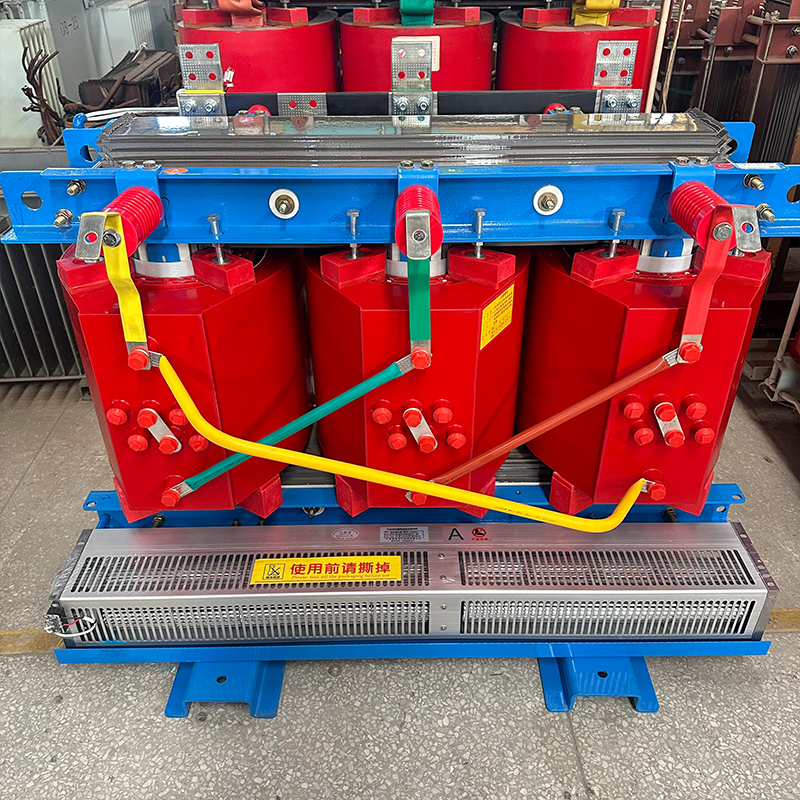

Кстати, многие недооценивают влияние температуры на магнитные свойства. При нагреве свыше 100°C потери на вихревые токи могут увеличиться непропорционально — это особенно заметно в сухих трансформаторах, где нет активного охлаждения маслом.

На нашем предприятии — ООО Цзянсу Госинь Электротехнические Технологии — мы унаследовали опыт от Ичжэн Государственный Трансформатор, но пришлось многое пересматривать. Например, раньше считали нормальным зазор между пластинами до 0.1 мм, но практика показала, что даже 0.05 мм уже дает заметное увеличение потерь.

Особенно сложно с большими мощностями — для трансформаторов 10 МВА и выше мы перешли на ступенчатую сборку магнитопровода, где каждый слой проверяется отдельно. Это увеличивает время производства, но снижает риск перерасчета потерь на 15-20%.

Одна из распространенных ошибок — экономия на качестве электротехнической стали. Покупают сталь с повышенным содержанием углерода, а потом удивляются, почему трансформатор гудит и греется. У нас был поставщик, который пытался сэкономить на марке стали 3409 — в итоге пришлось заменить всю партию магнитопроводов.

В полевых условиях диагностика потерь в магнитопроводе часто сводится к измерению температуры и вибрации. Но я всегда советую обращать внимание на гармоники тока холостого хода — если третья гармоника превышает 5%, это верный признак проблем с магнитной системой.

На подстанции в Янчжоу мы столкнулись с случаем, когда трансформатор показывал нормальные параметры на испытаниях, но через полгода эксплуатации потери выросли в 1.8 раза. Оказалось, проблема была в неравномерной затяжке стяжных шпилек — создавались механические напряжения в магнитопроводе.

Сейчас мы внедряем тепловизионный контроль стыков при профилактических осмотрах. Это позволяет выявить локальные перегревы до того, как они приведут к серьезным последствиям. Кстати, для композитных трансформаторов это особенно актуально — у них другая геометрия магнитопровода.

Конструкция магнитопровода — это не только форма, но и способ сборки. Например, в предварительно собранных подстанциях мы перешли на бесстыковую навивку для трансформаторов до 2500 кВА — это снизило потери на 8-10% по сравнению с пластинчатой сборкой.

Но есть нюанс — такой метод требует особой точности при навивке. Малейшее отклонение в натяжении ленты приводит к микротрещинам в изоляции. Мы потратили полгода на отладку этого процесса, прежде чем получили стабильный результат.

Для высоковольтных распределительных устройств важна стабильность параметров магнитопровода во времени. Мы проводили ускоренные испытания на старение — после 1000 циклов нагрузка-холостой ход потери в магнитопроводе увеличивались в среднем на 3-4%, но в отдельных случаях до 7%. Это заставило пересмотреть систему крепления ярма.

Исходя из нашего опыта, главное — не гнаться за минимальными потерями любой ценой. Иногда проще заложить небольшой запас, но обеспечить стабильность параметров. Например, для трансформаторов, работающих в условиях частых перегрузок, мы сознательно увеличиваем сечение магнитопровода на 5-7%.

Важно учитывать и условия эксплуатации — рядом с рекой Янцзы, где расположено наше производство, высокая влажность требует особого внимания к защите магнитопровода от коррозии. Мы используем многослойное лаковое покрытие, хотя это и увеличивает стоимость.

В заключение скажу — работа с магнитопроводом требует не столько сложных расчетов, сколько внимания к деталям. Мелочи вроде качества обработки кромок пластин или равномерности нанесения изоляции часто оказываются важнее, чем выбор марки стали. Это та область, где теория без практики просто не работает.