-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Вот смотрю на протокол испытаний ТМГ-1000 и думаю — сколько людей до сих пор путают нагрузочные потери с потерями холостого хода. Ладно новички, но ведь и матёрые энергетики порой не видят разницы между Pкз и Pхх. А ведь это не просто цифры в паспорте — когда в цеху внезапно начинает гудеть трансформатор ТМ-2500, все сразу вспоминают про нагрев обмоток.

Помню, на подстанции 'Восточная' в 2018 году столкнулись с аномальным ростом нагрузочных потерь в трансформаторе ТДН-6300. После замены масла и чистки контактов ситуация не улучшилась. Оказалось, предыдущий мастер при ремонте не учёл перекос фазных нагрузок — мелочь, а итог плачевный.

Особенно критично с нагрузочными потерями в старых трансформаторах советского производства. Там и технология намотки неидеальная, и изоляция со временем 'устаёт'. Как-то разбирали ТМ-160 после аварии — витки в нижней части обмотки потемнели именно в зонах максимального нагрева.

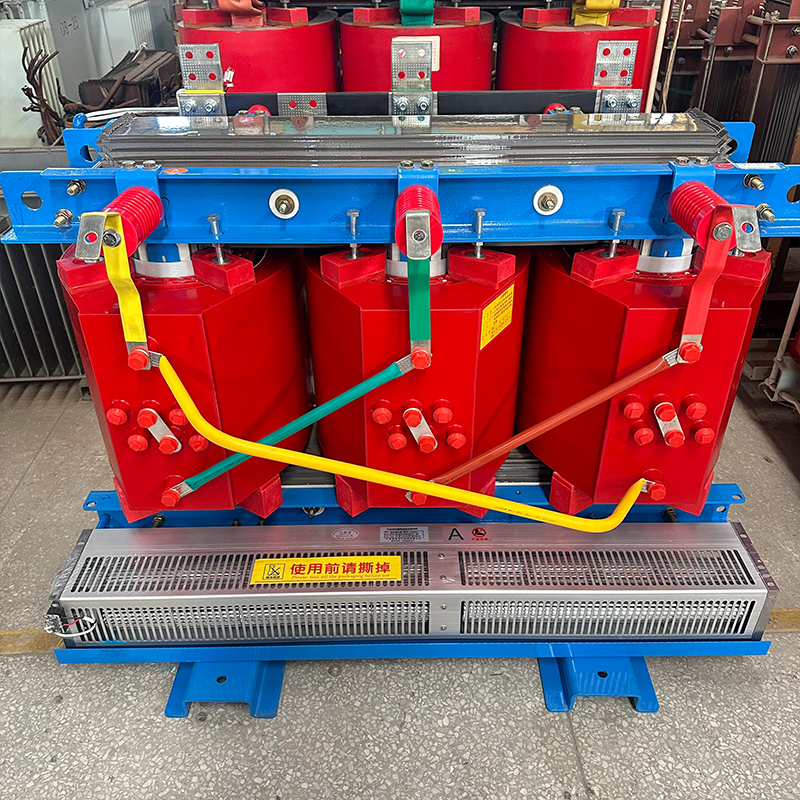

Современные производители вроде ООО Цзянсу Госинь Электротехнические Технологии используют лазерную резку шихтованных магнитопроводов — это снижает вихревые токи. Но даже у них на испытаниях видно, как меняется картина потерь при разной степени уплотнения пакета стали.

На практике нагрузочные потери всегда выше паспортных. Особенно в трансформаторах с принудительным охлаждением — там дополнительно теряешь на работу вентиляторов и насосов. Измеряли как-то на объекте у металлургов — трансформатор ТЦ-40000/110 показывал на 7% выше расчетных значений.

Методика измерений — отдельная история. По ГОСТу мерим при номинальном токе, а в реальности нагрузка постоянно скачет. Особенно сложно с трансформаторами для дуговых печей — там форма тока далека от синусоиды.

Интересный случай был на подстанции завода ЖБИ — установили трансформатор производства ООО Цзянсу Госинь Электротехнические Технологии, а через полгода начался перегрев. Оказалось, при монтаже не учли высоту над уровнем моря — плотность воздуха другая, охлаждение хуже. Пришлось добавлять дополнительные вентиляторы.

Самая частая ошибка — неучёт гармоник в нагрузке. Особенно в ЦПП с частотными преобразователями. Помню объект в логистическом центре — поставили сухие трансформаторы, а через месяц началось почернение изоляции. Расчеты показывали нормальные нагрузочные потери, но реальные токи были перегружены высшими гармониками.

Ещё момент — качество сборки выводов. Как-то пришлось переделывать соединения на трансформаторе ТМ-1000 — заводские болты оказались с сорванной резьбой, контакт плохой, локальный перегрев до 120 градусов.

Кстати, на сайте jsguoxin.ru видел интересное решение — медные шины с серебряным покрытием для выводов. Говорят, снижает переходное сопротивление на 15% compared to обычные медные.

Высокие нагрузочные потери — это не только перерасход электроэнергии. Это преждевременное старение изоляции. На ТП-23 у нас трансформатор 1992 года проработал до 2015 — нагрузочные потери за это время выросли на 12%, пришлось менять.

Особенно чувствительны к перегреву масляные трансформаторы — там начинает разлагаться масло, образуется шлам, который оседает на обмотках и ухудшает теплоотдачу. Замкнутый круг.

Интересно, что на предприятии ООО Цзянсу Госинь Электротехнические Технологии для масляных трансформаторов используют вакуумную сушку обмоток — это снижает влажность изоляции и соответственно уменьшает диэлектрические потери.

Первое — регулярная термография. Особенно в местах соединений отводов. На одном из объектов смогли предотвратить аварию — вовремя заметили нагрев на 85 градусов в месте подключения кабеля.

Второе — контроль качества масла. Раз в год обязательно анализ. И не только на пробой, но и на тангенс диэлектрических потерь.

Третье — правильный выбор сечения соединительных шин. Часто вижу, как для экономии ставят шины меньшего сечения — а потом удивляются повышенным нагрузочным потерям.

Кстати, у китайских коллег с завода в промышленной зоне поселка Юэтан есть интересная практика — они проводят испытания на нагрев при 110% нагрузке в течение 48 часов. Не все производители на это идут.

Сейчас многие переходят на аморфные стали для магнитопроводов. Но с нагрузочными потерями это мало связано — больше влияет на потери холостого хода. А вот намотка обмоток транспонированным проводом — это действительно снижает добавочные потери.

Интересное решение видел в каталоге ООО Цзянсу Госинь Электротехнические Технологии — система принудительного охлаждения с переменной скоростью вентиляторов. В зависимости от нагрузки меняется интенсивность обдува — экономит энергию на собственные нужды.

Из последнего — начали применять тепловизионный контроль непосредственно во время заводских испытаний. Это позволяет выявлять локальные перегревы ещё до отгрузки оборудования.

В итоге хочу сказать — проблему нагрузочных потерь нельзя решить только на этапе проектирования. Это комплекс: качество изготовления, правильный монтаж, грамотная эксплуатация. И постоянный контроль — без этого никак.

Современные производители вроде завода в городе Ичжэн предлагают хорошие решения, но и от эксплуатационщиков требуется понимание физики процессов. Не просто 'включил и работает', а постоянный мониторинг и анализ.

Лично я всегда советую обращать внимание не только на паспортные значения потерь, но и на условия, при которых они получены. Разница в 2-3 процента на первый взгляд незначительна, но за 25 лет службы трансформатора выливается в существенные цифры.