-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят о мощности тягового трансформатора, часто представляют сухие цифры из ГОСТов, но в реальности всё сложнее. Я помню, как на одном из проектов для РЖД инженеры упёрлись в расчётные 10 МВА, а при тестовых запусках трансформатор перегревался на третьем часу работы. Оказалось, забыли учесть пиковые нагрузки при разгоне составов в осенний период, когда сцепление с рельсами ухудшается. Такие нюансы в документации не пишут.

В 2019 году мы столкнулись с заказом от метрополитена, где требовался трансформатор с якобы 'стандартной' мощностью 6.3 МВА. При детальном анализе выяснилось, что в тоннелях с постоянными подъёмами пиковые токи превышают расчётные на 15-20%. Пришлось пересматривать активную часть и систему охлаждения.

Особенно критичен выбор магнитопровода. Для тяговых трансформаторов часто берут холоднокатаную сталь, но если речь идёт о частых пусках/остановах, лучше переплатить за аморфные сплавы. Да, дороже, но потери холостого хода снижаются на 30-40%, что для круглосуточно работающего транспорта окупается за 2-3 года.

Кстати, у ООО Цзянсу Госинь Электротехнические Технологии есть интересные наработки по гибридным системам охлаждения для таких случаев. Они комбинируют принудительное воздушное и естественное масляное охлаждение, что позволяет держать перепады температур в пределах 45°C даже при длительных перегрузках.

На проекте для пригородных электропоездов в Сибири изначально заложили трансформатор 4 МВА. После первого же зимнего сезона начались проблемы - при -40°C масло густело, охлаждение работало вполсилы. Пришлось экстренно дорабатывать систему подогрева и менять трансформаторное масло на низкотемпературное.

Ещё пример: при модернизации трамвайной сети в Уфе столкнулись с резонансными явлениями при определённых скоростях. Оказалось, гармонические искажения от частотных преобразователей создавали дополнительные потери в меди обмоток. Мощность то номинальная подходила, а фактическая нагрузочная способность падала на 8-10%.

В таких случаях полезно обращаться к опыту производителей, которые работали с похожими условиями. На https://www.jsguoxin.ru я видел расчёты для трансформаторов в условиях повышенной влажности - как раз для наших приморских регионов.

Многие забывают, что мощность тягового трансформатора - это не постоянная величина. При длительной работе с нагрузкой 90-95% от номинала изоляция стареет в 1.5-2 раза быстрее. Мы вводим поправочный коэффициент 0.85 для оборудования, которое работает в режиме частых пусков.

Интересный момент с вибрацией - в подвижном составе она неизбежна. Со временем это приводит к ослаблению прессовки магнитопровода и увеличению шума. Регулярная подпрессовка через 15-20 тысяч часов работы продлевает жизнь оборудованию.

В документации ООО Цзянсу Госинь Электротехнические Технологии обратил внимание на их подход к конструктиву - они сразу закладывают технологические окна для последующего обслуживания без полного демонтажа. Мелочь, а экономит часы работы в депо.

Сейчас много говорят о рекуперативном торможении и его влиянии на трансформаторы. Обратные токи могут достигать 30% от номинальных, при этом стандартные системы защиты не всегда адекватно реагируют. Мы экспериментировали со специальными демпфирующими обмотками, но пока решение дороговато для серии.

Для высокоскоростных поездов вообще отдельная история. Там приходится учитывать не только электрические, но и аэродинамические нагрузки на охлаждающие системы. Интересно, что китайские коллеги из ООО Цзянсу Госинь Электротехнические Технологии предлагают интегрированные решения с датчиками давления для таких случаев.

Из последнего - тестируем систему прогнозирования остаточного ресурса на основе анализа газов в масле. Пока работает с точностью около 70%, но для планового обслужижения уже полезно. Особенно для тяговых трансформаторов, где внезапный отказ парализует движение.

Главный урок - никогда не выбирать мощность тягового трансформатора только по каталогам. Обязательно нужен анализ реальных графиков нагрузки, учёт климатических факторов и даже режима работы подвижного состава.

Для российских условий я бы рекомендовал закладывать запас по мощности 15-20% относительно расчётных значений. Да, первоначальные затраты выше, но ремонты и простои обходятся дороже.

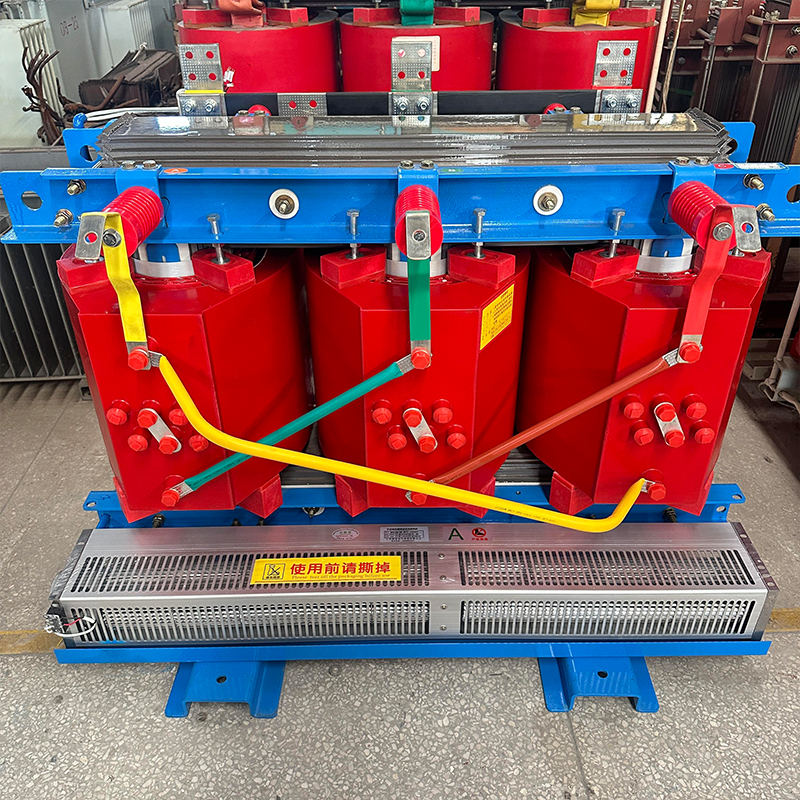

Из производителей стоит присмотреться к компаниям с опытом работы в сложных условиях. Тот же завод в Ичжэне, на базе которого создана ООО Цзянсу Госинь Электротехнические Технологии, десятилетиями делает оборудование для разных климатических зон - от тропиков до крайнего севера.

В конечном счёте, правильный выбор мощности - это не протокол испытаний, а годы бесперебойной работы на линии. И этому не научат в институте, только практика.