-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда заходит речь о мощности трансформатора микроволновки точечной сварки, многие сразу представляют себе некий универсальный параметр — мол, чем выше, тем лучше. Но на деле это одно из самых частых заблуждений. Вспоминаю, как лет пять назад мы пытались адаптировать трансформатор от обычной СВЧ-печи для сварки тонких медных шин. Казалось бы, берем железо помощнее — и все должно работать. Однако на практике при превышении порога в 1.5 кВт начались проблемы с перегревом обмотки даже при коротких импульсах. Тогда стало ясно: ключевой параметр — не максимальная мощность, а способность отдавать кратковременные пиковые токи без насыщения магнитопровода.

Стандартный трансформатор из микроволновки рассчитан на работу при частоте 2.45 ГГц, но для сварки мы используем его в совершенно ином режиме. Первичная обмотка остается штатной, а вторичную приходится перематывать — иногда до 2-3 витков медной шиной. Но вот момент: если сердечник изначально не рассчитан на импульсные нагрузки, его начинает 'лихорадить' уже после 10-15 циклов. Хорошо помню случай с трансформатором от Samsung — внешне надежный, но при попытке выдать 800 А на электродах сердечник вошел в насыщение так, что предохранители плавились как свечки.

Особенность точечной сварки в том, что нам нужен не стабильный ток, а кратковременный всплеск. Поэтому классические расчеты мощности часто дают сбой. Например, трансформатор с паспортной мощностью 1.2 кВт в режиме сварки может отрабатывать импульсы эквивалентные 3-4 кВт, но только если конструкция магнитопровода позволяет быстро перемагничиваться. Здесь многие ошибаются — смотрят на габариты железа, но не учитывают толщину штампованных пластин.

Кстати, именно с этим столкнулись на одном производстве, где пытались использовать переделанные трансформаторы от старых советских печей 'Электроника'. Магнитопровод казался массивным, но после 30-40 сварных точек начинал греться до 90-100 градусов. Пришлось вскрывать — оказалось, проблема в межпластинной изоляции, которая за decades службы спеклась в монолит.

Для сварки никелевых пластин в аккумуляторных сборках обычно хватает трансформаторов мощностью 0.8-1.2 кВт, а вот для медных проводников уже нужно 1.5-2 кВт. Но здесь есть нюанс: если увеличивать мощность простым добавлением витков, растет индуктивность рассеяния. Как-то раз перестарались с обмоткой — получили красивую дугу между электродами, но сварная точка не формировалась. Пришлось экспериментировать с количеством витков и сечением провода одновременно.

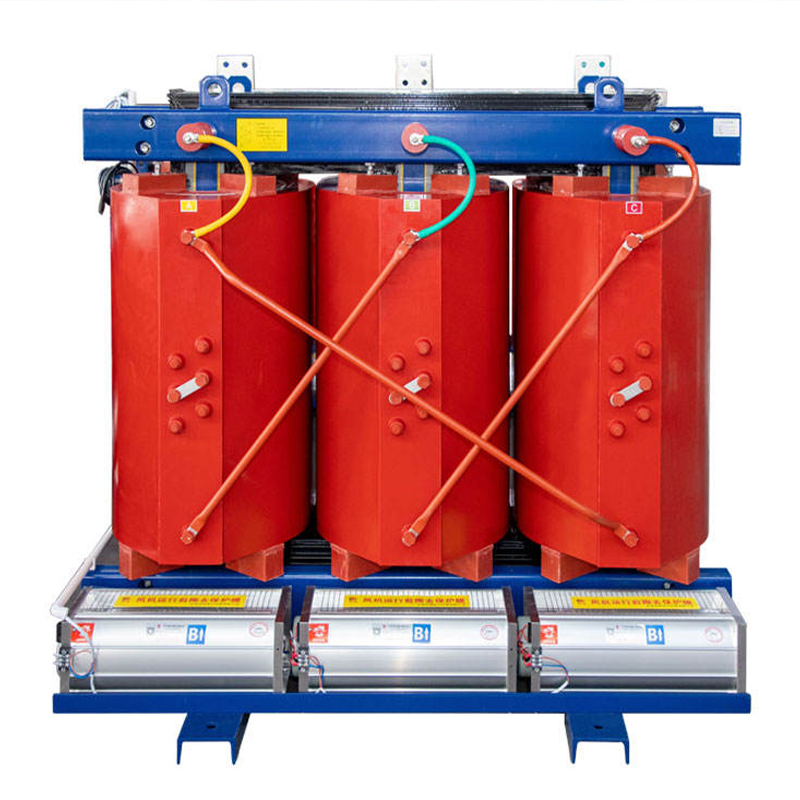

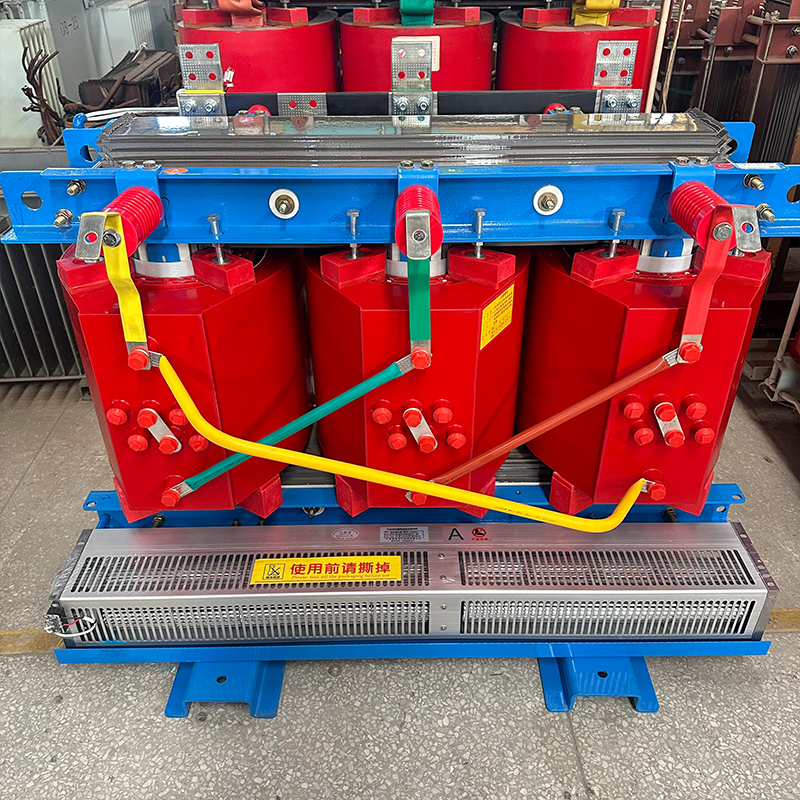

Опытным путем вывели эмпирическое правило: для меди оптимально соотношение 1 виток на 100 А выходного тока. Но это при условии использования магнитопровода с поперечным сечением не менее 25 см2. Кстати, у ООО Цзянсу Госинь Электротехнические Технологии в каталоге есть как раз серия трансформаторов с сечением 28 см2 — пробовали их на сварке батарейных шин, показали себя устойчивее многих аналогов.

Важный момент — контроль температуры. Даже правильно рассчитанный трансформатор может перегреться, если не обеспечить достаточные паузы между сварками. Ставили как-то датчики на сердечник — оказалось, что при цикле 'сварка-пауза' 0.3/1.5 сек температура стабилизируется на 60-70°C, а при 0.5/1 сек уже ползет за 100°C. Поэтому сейчас всегда рекомендую закладывать запас по мощности минимум 30% от расчетной.

Многие пытаются экономить на вторичной обмотке, используя алюминиевый провод. Лично видел, как такой 'оптимизированный' трансформатор после месяца работы начал дымиться — алюминий поплыл под нагрузкой. Медь, только медь, причем многожильный провод часто хуже монолита из-за скин-эффекта.

При перемотке важно не просто намотать провод, а обеспечить плотное прилегание обмотки к сердечнику. Как-то раз из-за зазора в 1.5 мм потеряли около 15% эффективности — трансформатор гудел, но ток на электродах был ниже расчетного. Пришлось разбирать и прокладывать текстолитовые клинья.

Отдельная история — изоляция. Стандартная лакировка иногда не выдерживает импульсных нагрузок. После нескольких проб recommend использовать теплостойкий лаковый материал, особенно если планируется работа в интенсивном режиме. Кстати, на сайте jsguoxin.ru в разделе сухих трансформаторов есть как раз модели с улучшенной изоляцией — по опыту, они лучше переносят циклические нагрузки.

Самая распространенная ошибка — игнорирование КПД системы. Видел проекты, где трансформатор выбран идеально, но потери в контактах и проводах съедали до 40% мощности. Особенно критично сопротивление в месте соединения вторичной обмотки с электродами — здесь нужны или болтовые соединения с усилием затяжки, или качественная пайка.

Другая проблема — несоответствие напряжения холостого хода. Для точечной сварки оптимально 2-4 В на вторичке. Если получается больше — растет риск прожига тонких материалов, если меньше — не хватает тока для прогрева. Помню, как переделывали трансформатор три раза, пока не подобрали оптимальное соотношение витков.

Часто забывают про импульсный характер нагрузки. Стандартные расчеты для трансформаторов предполагают продолжительную работу, а у нас токи в 3-4 раза выше номинала, но на доли секунды. Поэтому thermal capacity сердечника иногда важнее паспортной мощности. На практике проверяем так: если после 50 циклов сварки с интервалом 2 сек магнитопровод можно свободно держать рукой — конструкция выбрана правильно.

Когда масштабируешь кустарную разработку до производственных объемов, понимаешь преимущества специализированных решений. Например, в ООО Цзянсу Госинь Электротехнические Технологии, которая выросла из госзавода Ичжэн Государственный Трансформатор, предлагают готовые трансформаторы для сварки с оптимизированными параметрами. Их особенность — использование холоднокатаной стали для магнитопровода, что снижает потери на перемагничивание.

При посещении их производства в промышленной зоне на берегу Янцзы обратил внимание на систему тестирования трансформаторов — каждый экземпляр прогоняют через цикл импульсных нагрузок. Это как раз то, чего не хватает при использовании переделанных СВЧ-трансформаторов — предсказуемости характеристик.

Для серийного производства точечных сварочных аппаратов сейчас чаще берут за основу не доработанные СВЧ-трансформаторы, а специализированные разработки. В том же каталоге jsguoxin.ru есть модели с принудительным охлаждением — для задач, где нужна высокая частота циклов сварки. Проверяли на сборке аккумуляторов — при работе 8 часов в день температура не превышала 65°C.

За годы экспериментов с мощностью трансформатора микроволновки точечной сварки пришел к выводу, что универсальных решений нет. Для сварки стальных пластин толщиной 0.8 мм оптимальны одни параметры, для медных проводников — другие. Но главный критерий — стабильность характеристик при циклической нагрузке.

Сейчас при подборе трансформатора сначала смотрю не на мощность, а на конструкцию магнитопровода. Штампованные пластины должны быть без заусенцев, с равномерным лаковым покрытием. Затем проверяю окно для обмотки — важно, чтобы оставалось место для качественной изоляции.

Из неочевидных моментов — влияние частоты сети. При работе от генератора с нестабильной частотой КПД трансформатора может проседать на 10-15%. Поэтому для мобильных решений иногда лучше использовать инверторные схемы, хотя это уже другая история.

В целом, если подводить итог, то ключевое в трансформаторе для точечной сварки — не максимальная мощность, а способность consistently отдавать высокие импульсные токи. И здесь как раз важны технологии, которые используют предприятия вроде ООО Цзянсу Госинь Электротехнические Технологии с их опытом в производстве силового электрооборудования. Их подход к проектированию трансформаторов с учетом реальных нагрузок — это то, чего часто не хватает при кустарной переделке.