-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят о потерях в стали, часто сводят всё к цифрам из паспорта. Но на деле даже идеально рассчитанный сердечник ведёт себя иначе после прессовки – локальные перенасыщения из-за деформаций пластин могут дать +10% к потерям холостого хода. Особенно каверзны углы магнитопровода, где штамповка меняет структуру стали.

В проекте ТМ-2500 для ООО Цзянсу Госинь Электротехнические Технологии мы столкнулись с аномальным ростом потерь после сборки. Паспортные 2.3 кВт превратились в 2.6 кВт на испытаниях. Разбирались неделю – оказалось, монтажники перетянули стяжные шпильки, создав механическое напряжение в зоне стыков пакетов.

Кстати, о стали марки 3406 – её стабильность сильно зависит от температуры отжига. Как-то получили партию с отклонением +15°C в печи, и вихревые потери выросли на 8%. Пришлось корректировать технологию резки, уменьшая шаг реза для снижения деформаций.

Особенно проблемными бывают стыковые магнитопроводы. Зазор даже в 0.02 мм уже даёт заметное поле рассеяния. Мы в таких случаях добавляем эпоксидную пропитку стыков, но это работает только для сухих трансформаторов.

Многие лаборатории меряют потери по упрощённой схеме – подают номинальное напряжение и снимают показания. Но если в сети есть гармоники (а они всегда есть), реальные потери будут выше. Мы на подстанции в Янчжоу видели, как 5-я гармоника увеличивала нагрев магнитопровода на 12% против паспортных значений.

Ещё момент – температура испытаний. ГОСТ требует 20°C, но в цехе обычно +35°C. И мы получаем заниженные цифры, потому что с ростом температуры сопротивление стали падает, а потери растут. Приходится вводить поправочные коэффициенты, но они не всегда точны.

Особенно коварны высокочастотные составляющие – их обычные ваттметры не ловят. Пришлось закупать анализаторы качества электроэнергии, чтобы видеть полную картину.

Для масляных трансформаторов мы стали применять ступенчатую сборку пакетов – чередуем направления проката в смежных слоях. Это снижает поперечные потоки в углах. В партии для G40 удалось снизить потери на 4% без смены марки стали.

Важный нюанс – изоляция пластин. Казалось бы, мелочь, но если лаковое покрытие неравномерное, межвитковые токи резко возрастают. Как-то бракованная изоляция на партии 3406 привела к локальному перегреву до 140°C в верхней части магнитопровода.

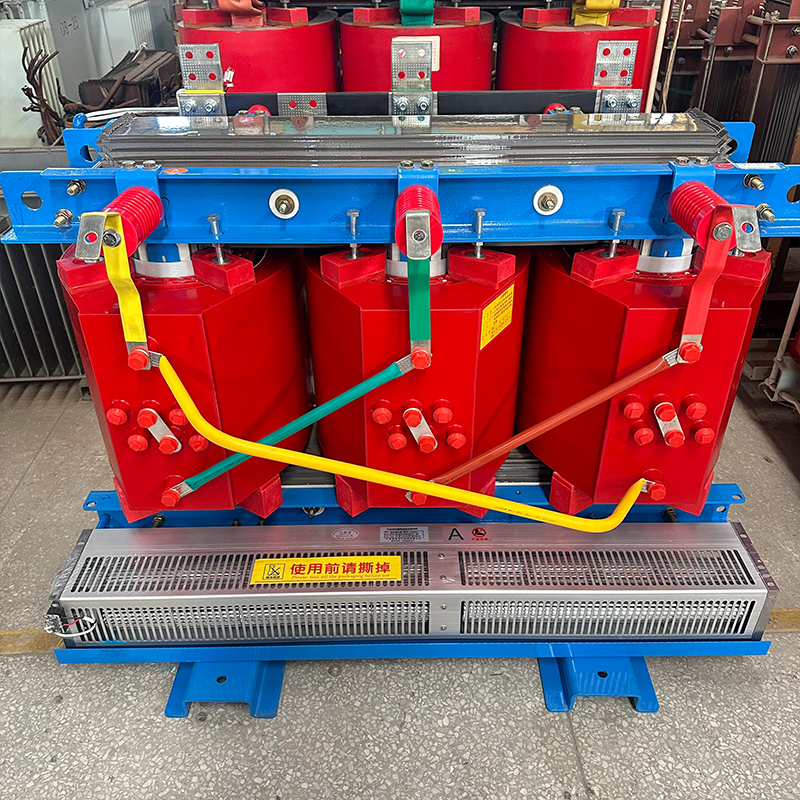

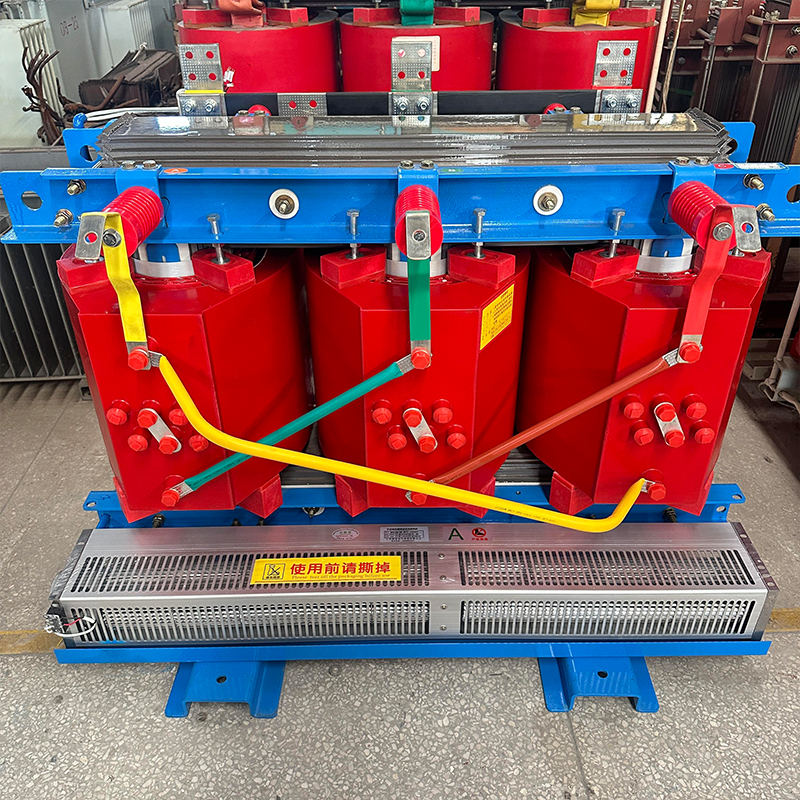

Сейчас экспериментируем с лазерной резкой – края получаются чище, меньше деформаций. Но дорого, пока только для премиальных моделей. Хотя для сухих трансформаторов это может быть оправдано – там охлаждение хуже.

Часто конструкторы закладывают слишком высокую индукцию – 1.7 Тл вместо 1.5 Тл. Экономят на стали, но потом потери компенсируются увеличением системы охлаждения. Для сухих трансформаторов это особенно критично – перегрев магнитопровода свыше 120°C резко ускоряет старение изоляции.

У нас был случай с трансформатором для подстанции в промзоне Юэтан – заложили 1.72 Тл, а при пуске обнаружили вибрацию с частотой 100 Гц. Пришлось снижать индукцию до 1.6 Тл пересборкой магнитопровода.

Ещё одна частая ошибка – неправильный расчёт креплений. Слишком жёсткое крепление вызывает механические напряжения, слишком свободное – вибрацию. И то, и другое увеличивает потери.

Мощность потерь в стали напрямую влияет на выбор системы охлаждения. Для масляных трансформаторов мы иногда ставим дополнительный радиатор, хотя по расчётам он не нужен – именно из-за возможного роста потерь в процессе эксплуатации.

Интересный эффект наблюдали при замене стали 3406 на 3405 – потери снизились на 7%, но стоимость выросла непропорционально. Для заказчиков с высокими тарифами на электроэнергию это окупается за 3-4 года, для остальных – нет.

Сейчас многие требуют учитывать эквивалентные потери за срок службы, а не только первоначальные. Это меняет подход к проектированию – иногда выгоднее взять более дорогую сталь, но с меньшими удельными потерями.

Смотрим в сторону аморфных сталей – потери в 3-4 раза ниже, но проблема с механической прочностью. Для мощных трансформаторов пока не подходят, но для распределительных уже применяем.

Ещё интересное направление – композитные материалы в зонах повышенных напряжений. В трансформаторах для ветроэнергетики пробуем сочетать разные марки стали в одном магнитопроводе – в зонах максимальной индукции ставим высоколегированные сорта.

Кстати, ООО Цзянсу Госинь Электротехнические Технологии как раз экспериментирует с гибридными решениями для предварительно собранных подстанций – там важно компактное исполнение при минимальных потерях.

Главное – не доверять слепо паспортным данным. Реальные потери всегда выше из-за технологических погрешностей, качества сборки и условий эксплуатации. Лучше закладывать запас 8-10% при проектировании систем охлаждения.

Регулярный контроль геометрии магнитопровода на всех этапах сборки – наша обязательная практика. Даже 0.5 мм перекоса дают увеличение потерь на 3-4%.

И ещё – никогда не экономьте на контроле изоляции пластин. Это кажется мелочью, но именно межпластинные токи часто становятся причиной преждевременного выхода из строя.