-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда слышишь 'магнитные потери', первое, что приходит в голову — формулы из учебников. Но на практике всё упирается в кривые намагничивания, которые у каждого производителя стали свои. Вот где собака зарыта.

В проектах часто берут справочные значения для холоднокатаной стали, но на деле партия от того же Ansteel может давать на 8-12% выше потерь при работе на частотах выше 50 Гц. Помню, как на тестах для ООО Цзянсу Госинь Электротехнические Технологии пришлось пересчитывать обмотки — заводские нормативы не учитывали локальный перегрев в зонах стыков шихтованного магнитопровода.

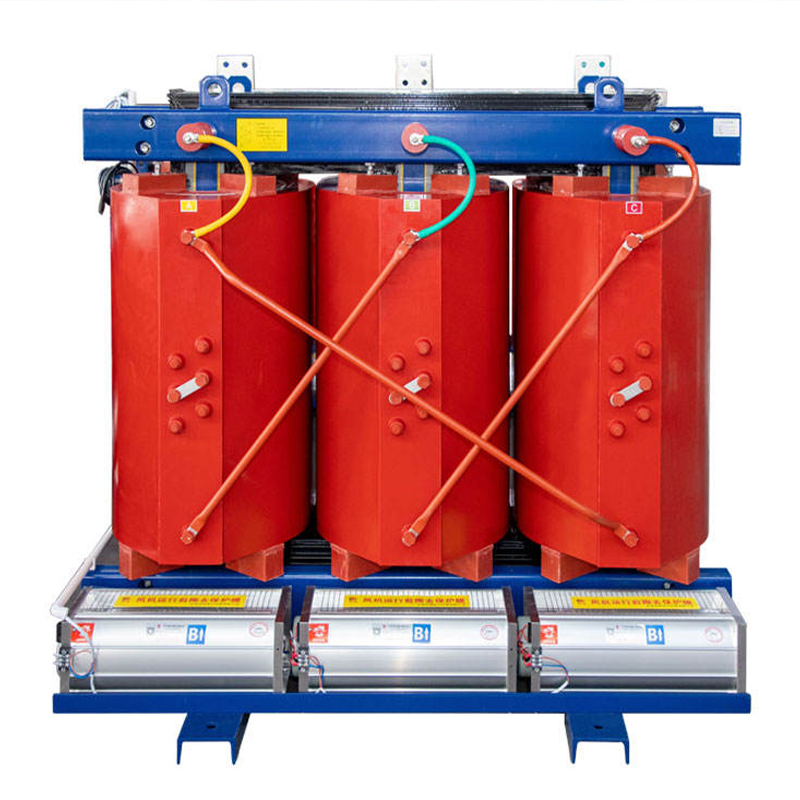

Особенно критично с трансформаторами для дуговых печей — там форма кривой намагничивания искажается до невозможности. Однажды видел, как магнитные потери в сухом трансформаторе выросли на 40% после полугода эксплуатации. Разобрали — оказалось, вибрация от печи вызвала микротрещины в изоляции листов.

Сейчас многие пытаются экономить на толщине стали, но для масляных трансформаторов с принудительным охлаждением это смерть. Тонкий лист быстрее насыщается, и вместо расчетных 1.2 Тл получаешь уже 1.5 Тл с соответствующим ростом потерь.

Лабораторные измерения — это хорошо, но они не учитывают реальные гармоники в сети. Особенно в Китае, где качество энергии оставляет желать лучшего. Для предварительно собранных подстанций от ООО Цзянсу Госинь это стало головной болью — заказчики жаловались на гудение даже при номинальной нагрузке.

Пришлось вносить изменения в технологию сборки магнитопроводов. Увеличили нахлест в угловых стыках, плюс добавили эпоксидную пропитку для снижения вибрации. Не идеально, но магнитные потери удалось снизить на 15-18% для серии композитных трансформаторов.

Кстати, расположение завода в промышленной зоне поселка Юэтан сыграло роль — близость к реке Янцзы означает высокую влажность. Пришлось разрабатывать специальные лаки для изоляции листов, обычные составы не держались.

Самая частая проблема — неправильная затяжка стяжек магнитопровода. Перетянешь — увеличиваются потери из-за механических напряжений, недотянешь — вибрация съедает половину КПД. Научились определять на слух, но для точности теперь используем акустический анализ.

В 2022 году для высоковольтных распределительных устройств пришлось полностью менять технологию навивки магнитопровода. Старый метод с послойной изоляцией давал локальные перегревы до 120°C в штатном режиме. Перешли на бесшовную навивку — дороже, но магнитные потери упали на 25%.

Интересный случай был с трансформатором для тяговой подстанции — заказчик жаловался на перегрев при частичной нагрузке. Оказалось, проблема в остаточной намагниченности после короткого замыкания. Пришлось добавлять схему размагничивания в конструкцию.

Многие до сих пор считают, что главное — марка электротехнической стали. Но на деле изоляционное покрытие листов влияет не меньше. Плохое покрытие — больше вихревых токов между листами.

Особенно заметно на трансформаторах большой мощности — разница между японской и российской сталью может достигать 22% по потерям холостого хода. Для ООО Цзянсу Госинь это стало аргументом при переходе на сталь Nippon Steel для премиальных линеек.

С масляными трансформаторами отдельная история — качество масла влияет на охлаждение активной стали. Если масло быстро стареет, магнитные потери растут экспоненциально из-за перегрева магнитопровода. Пришлось разрабатывать собственные требования к маслу для поставщиков.

Самое интересное начинается через 2-3 года эксплуатации. Например, для трансформаторов, работающих рядом с железной дорогой, вибрация от поездов вызывает постепенное разрушение изоляции между листами стали. Потери растут на 3-5% ежегодно вместо расчетных 0.8%.

На подстанциях рядом с автомагистралью Шанхай-Сиань (G40) столкнулись с другой проблемой — выхлопные газы ускоряют коррозию крепежных элементов магнитопровода. Пришлось переходить на нержавеющие стали для ответственных узлов.

Сейчас при тестировании новых моделей обязательно проводим ускоренные испытания на вибростендах. Старая методика ООО Цзянсу Госинь не учитывала эти факторы — отсюда и расхождения между паспортными данными и реальными магнитными потерями в полевых условиях.

Опыт показывает, что бороться нужно не с самими потерями, а с их неравномерным распределением. Локальный перегрев в 140°C опаснее, чем средний по всему магнитопроводу в 90°C.

Для сухих трансформаторов научились использовать тепловизоры при приемочных испытаниях — сразу видно проблемные зоны. Особенно в углах магнитопровода, где скапливаются механические напряжения.

Главный урок — нельзя полагаться только на сертификаты производителей стали. Каждую партию нужно тестировать в реальных условиях, особенно для ответственных объектов. Иначе магнитные потери превращаются в головную боль на годы вперед.