-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда слышишь про заводы линейных автотрансформаторов, сразу представляешь гигантские цеха с конвейерами — но реальность куда приземлённее. Многие до сих пор путают их с обычными трансформаторами, хотя разница в компоновке обмоток и схеме регулирования часто становится критичной на практике. Вот, например, в ООО Цзянсу Госинь Электротехнические Технологии изначально делали упор на силовые модели, но со временем пришлось пересмотреть подход — рынок требовал гибкости.

Помню, как на одном из объектов под Янчжоу пытались заменить автотрансформатор обычным — результат был плачевным: перегрев при скачках напряжения. Оказалось, что общая обмотка в линейных автотрансформаторах не только экономит медь, но и снижает потери в специфических режимах. Но тут же возникает нюанс: если ошибиться с расчётом коэффициента трансформации, КПД падает на 15–20%. Мы в Госине сначала перестраховывались, закладывая завышенные допуски, но потом отказались — дорого и неэффективно.

Кстати, расположение завода в промзоне Юэтан сыграло роль: близость к G40 упрощала логистику, но влажность с Янцзы требовала дополнительной изоляции. Пришлось экспериментировать с пропитками — стандартные составы не всегда подходили.

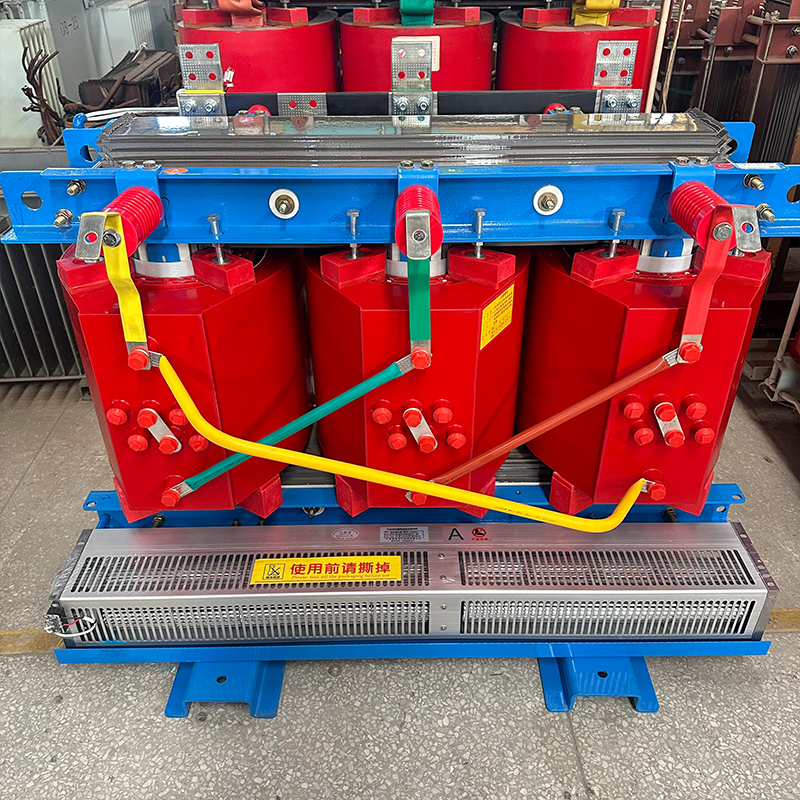

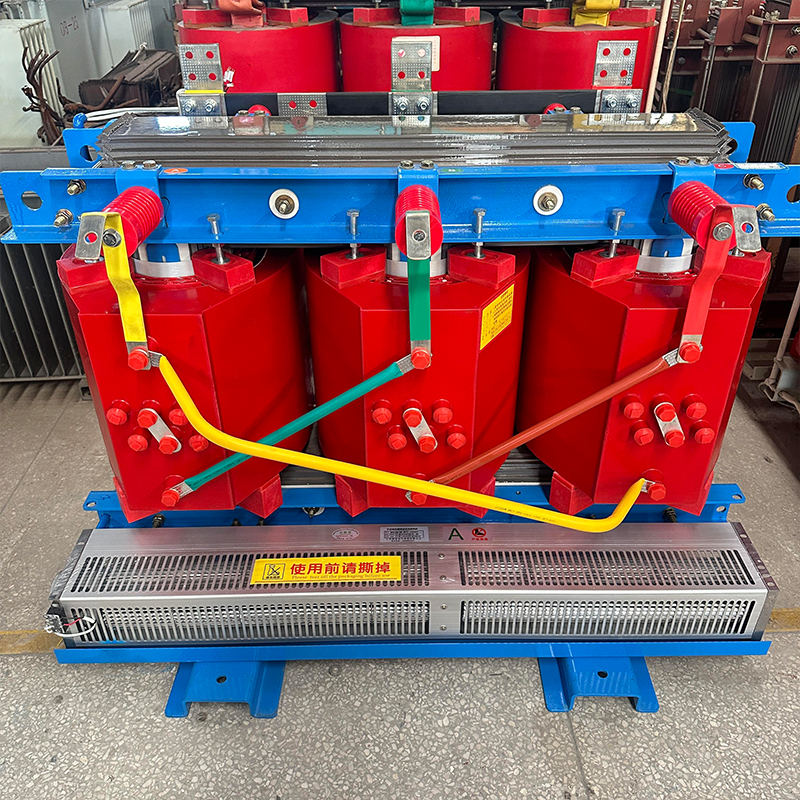

И ещё: часто заказчики просят ?универсальное решение?, но для сухих трансформаторов и автотрансформаторов подход разный. В наших композитных моделях, например, удалось совместить черты обоих типов, но пришлось пожертвовать компактностью.

В 2018 году мы поставили партию автотрансформаторов для подстанции под Шанхаем — через полгода вернулись с жалобами на шум. Разобрались: вибрация креплений сердечника. Обычная сварка не подошла, пришлось переходить на болтовые соединения с демпферами. Мелочь? Но именно такие мелочи определяют, будет ли продукт работать десятилетиями.

Кстати, о сердечниках: в линейных автотрансформаторах часто экономят на качестве стали, а потом удивляются потерям на гистерезисе. Мы закупаем рулонную сталь только у проверенных поставщиков, но даже так бывают партии с дефектами — визуально не заметишь, только при испытаниях.

И да, сборка обмоток — это искусство. Один раз ученик перетянул натяжение — вроде бы мелочь, но при первом же КЗ виток сместился. Теперь у нас стоит контроль по шаблону для каждой серии.

Испытательный стенд в Госине — отдельная история. Раньше обходились стандартными тестами по ГОСТ, но после случая с перегревом в режиме холостого хода добавили циклические нагрузки. Оказалось, что некоторые изоляционные материалы ?устают? быстрее расчётного срока. Особенно это критично для предварительно собранных подстанций — там автотрансформаторы работают в связке с РУ.

Запомнился случай с заказом из Сибири: при -40°C автотрансформатор выдал просадку напряжения. Причина — загустевание масла в системе охлаждения. Пришлось разрабатывать гибридную схему с принудительной циркуляцией, хотя изначально проект считали рядовым.

Сейчас всегда тестируем в экстремальных режимах, даже если заказчик не требует. Как показала практика, 30% дефектов всплывают только при перегрузках в 110% от номинала.

Наш завод в Ичжэне находится в уникальной зоне: с одной стороны — речные транспортные пути, с другой — скоростная трасса. Но главное — местные кадры. Многие инженеры начинали ещё на Ичжэн Государственный Трансформатор, так что преемственность технологий сохранилась. Например, методику ручной намотки для особо точных автотрансформаторов переняли именно от старой школы.

Однако есть и минусы: высокая влажность требует дополнительных мер защиты. В сухих трансформаторах мы используем вакуумную пропитку, а для масляных пришлось разрабатывать систему осушки воздуха в цехах. Кстати, это повлияло на стоимость — но зато брак снизился на 7%.

И ещё про инфраструктуру: близость к G40 позволяет быстро доставлять тяжеловесные трансформаторы, но для линейных автотрансформаторов часто важнее аккуратность транспортировки. Один раз после перевозки по разбитой дороге появился микротреск в работе — дефект магнитопровода. Теперь используем демпфирующие контейнеры.

Когда Госинь только выделился из госзавода, мы делали упор на классические силовые трансформаторы. Но рынок потребовал автотрансформаторы для современных сетей — пришлось перестраивать производство. Сложнее всего было с калибровкой систем регулирования: готовые модули не подходили, разрабатывали собственные на микропроцессорах.

Сейчас в ассортименте есть и компактные модели для городских подстанций, и мощные промышленные версии. Но интересно, что спрос на линейные автотрансформаторы с ручным управлением до сих пор есть — в основном для удалённых объектов, где электроника ненадёжна.

Последняя разработка — гибрид с элементами композитных трансформаторов. Получилось снизить шумность, но стоимость выросла. Думаем, как оптимизировать без потерь в качестве.

Работая с линейными автотрансформаторами, понял главное: теория — это лишь основа. Реальные условия вносят коррективы — от влажности до человеческого фактора. Например, мы годами использовали определённую марку лака для изоляции, но когда поставщик изменил состав, начались пробои. Пришлось экстренно менять технологию.

Сейчас смотрим в сторону цифровизации — но без фанатизма. Датчики температуры и вибрации полезны, но для надёжности дублируем системы механической защитой. Как показывает практика, простая регулировка зазоров иногда спасает от серьёзных аварий.

И да, никогда не экономьте на испытаниях. Лучше потратить лишнюю неделю на проверки, чем потом разбираться с последствиями. Кстати, на сайте https://www.jsguoxin.ru есть технические отчёты по нашим тестам — полезно для коллег, кто только начинает работать с автотрансформаторами.