-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда слышишь про Автотрансформатор 750, сразу представляешь гигантские подстанции и федеральные сети. Но на деле основной покупатель — не всегда тот, кого ждешь. Многие ошибочно полагают, что такие аппараты закупают только госхолдинги, а на практике половина заказов уходит в промышленные кластеры, где нужна регулировка напряжения без потерь.

Здесь не просто цифра — это точка, где пересекаются экономия меди и КПД. Помню, как на одном из объектов в Сибири пытались заменить автотрансформатор на два силовых трансформатора. Расчеты показывали выгоду, но при запуске система начала 'голодать' по реактивной мощности. Пришлось срочно искать основный покупатель с резервным автотрансформатором — им оказался металлургический комбинат, который держал такой же аппарат как запасной.

Кстати, о меди: в автотрансформаторе 750 её уходит на 30% меньше, чем в классическом трансформаторе той же мощности. Но это палка о двух концах — при проектировании приходится жертвовать гальванической развязкой. В нефтехии, например, это стало причиной двухнедельных споров с заказчиком, пока не предложили гибридную схему с бустерным трансформатором.

Сейчас вижу тенденцию: энергетики все чаще требуют в автотрансформаторы 750 встройку систем мониторингa изоляции. Старая школа еще сопротивляется, но данные с подстанции 'Западная' показали, что такие системы предупредили три инцидента за год. Хотя лично я до сих пор не уверен, стоит ли переплачивать за импортные датчики — наши АСКУЭ иногда точнее.

Если раньше Автотрансформатор 750 ассоциировался с Уралом и Сибирью, то сейчас Волгоградская область неожиданно вышла в лидеры по заявкам. Связано это с запуском новых производств аммиака — там критично плавное регулирование под нагрузкой. Как-то раз видел, как на 'Трансформаторном заводе' в Ижeве собирали такой аппарат для химиков — пришлось переделывать систему охлаждения, потому что проектная документация не учла агрессивную среду.

Любопытно, что в Крыму после интеграции в энергосистему страны резко вырос спрос именно на автотрансформаторы 750/330. Но там своя специфика — приходится учитывать солевые туманы. Мы как-то поставили партию в Севастополь, и через полгода получили рекламацию по подшипникам регулятора. Оказалось, местные монтажники сэкономили на антикоррозийной обработке.

Сейчас активно присматриваюсь к поставкам в Казахстан — там строят ветропарки, и для синхронизации с сетью нужны как раз такие аппараты. Но есть нюанс: казахстанские энергетики требуют двойной запас по току КЗ. Наш завод в Ичжэне как раз экспериментирует с обмотками из наноструктурированной стали — пока результаты обнадеживают, но стоимость пока кусается.

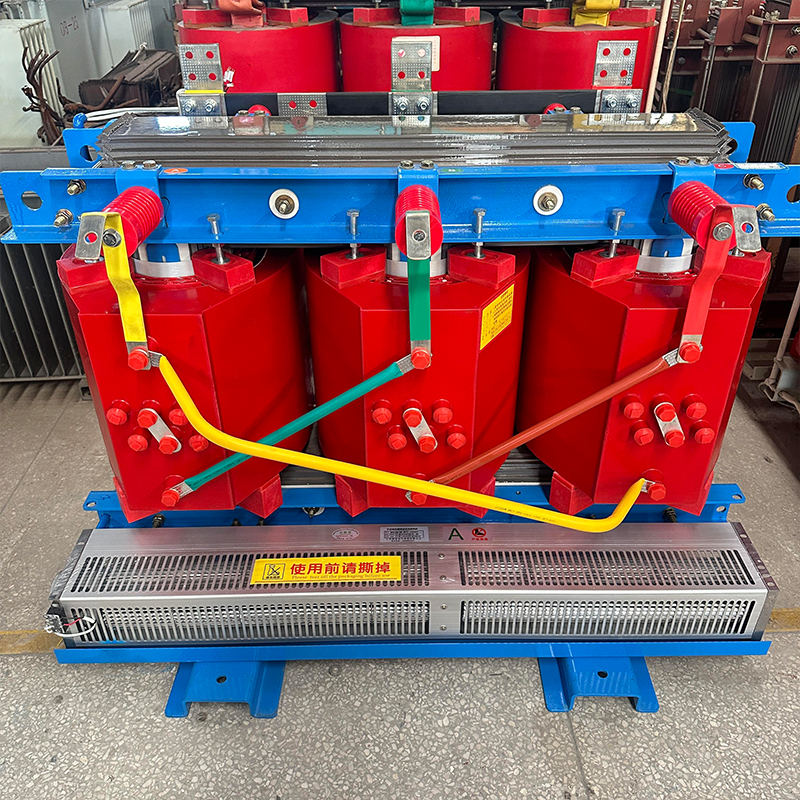

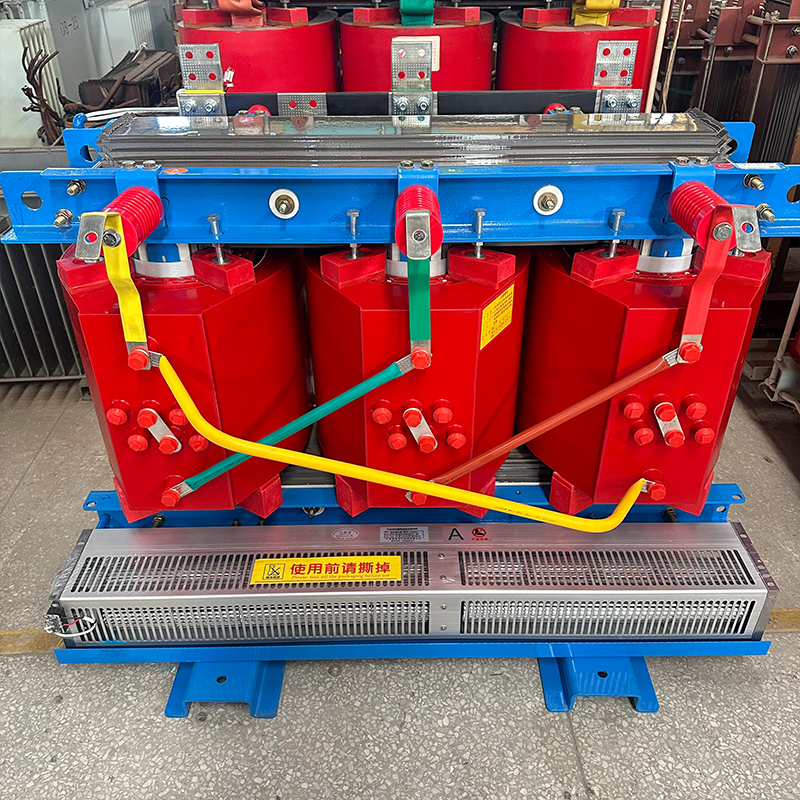

Когда ООО Цзянсу Госинь Электротехнические Технологии только начинала делать автотрансформаторы 750, столкнулись с проблемой виброакустики. На испытаниях первый образец выдал 95 дБ — это неприемлемо для жилых районов. Пришлось полностью пересматривать конструкцию магнитопровода. Сейчас наш завод в поселке Юэтан отработал технологию прессовки пакета стали до 3,5 МПа — шум удалось снизить до 65 дБ.

Еще один больной вопрос — масляные системы. Последний случай на подстанции под Казанью показал: даже мелкий производитель уплотнителей может сорвать проект. Теперь мы работаем только с проверенными поставщиками фланцев, хотя это удорожает конструкцию на 7-8%. Зато за последние три года — ноль течей на объектах с нашим оборудованием.

Кстати, про расположение завода: когда выбирали площадку в промышленной зоне Юэтан, многие советовали перенести производство ближе к Шанхаю. Но практика показала, что логистика по Янцзы выгоднее — один раз отгрузили автотрансформатор 750 в Ханчжоу за 4 дня вместо planned 12. Хотя, признаю, с таможней иногда бывают задержки.

Самый показательный пример — история с модернизацией подстанции 'Восточная'. Заказчик требовал замену автотрансформатора 750 без остановки энергоснабжения. Мы предложили каскадную схему с временными перемычками, но не учли резонансные явления — при включении выбило релейную защиту на соседней линии. Пришлось экстренно вызывать бригаду с осциллографом — оказалось, проблема в настройках УРОВ.

А вот удачный кейс — поставка для азотного комбината в Тольятти. Там основный покупатель изначально хотел европейское оборудование, но наш автотрансформатор 750 прошел испытания на устойчивость к коммутационным перенапряжениям лучше конкурентов. Секрет оказался в системе РПН — мы использовали контакторы с серебряным напылением вместо медных. Хотя себестоимость выросла, но зато уже пять лет работают без нареканий.

Недавний провал — тендер в Краснодарском крае. Проиграли из-за сроков поставки — не успели изготовить активную часть. Теперь держим на складе заготовки магнитопроводов для срочных заказов. Кстати, это частично объясняет, почему ООО Цзянсу Госинь разместила производство рядом с автомагистралью G40 — логистика для экспресс-поставок.

Сейчас вижу три тренда: во-первых, растет спрос на компактные исполнения — энергетики готовы платить на 15-20% дороже за уменьшение габаритов. Мы как раз тестируем новую изоляцию на основе кремнийорганических жидкостей — пока перспективно, но есть вопросы к старению материала.

Во-вторых, основный покупатель стал чаще требовать дистанционное управление. Пришлось разрабатывать совместимость с системами МЭК 61850. Кстати, здесь преимущество завода в Ичжэне — они с бывшего госзавода сохранили КБ, которое еще в 90-е работало над системами телемеханики.

И главное — начинается бум гибридных решений. Недавно обсуждали с коллегами из Минэнерго проект, где автотрансформатор 750 совмещают с ФСКУ. Если получится, это сократит потери еще на 3-4%. Правда, пока не ясно, кто возьмет на себя гарантийные обязательства — производитель трансформатора или производитель преобразовательной техники.