-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда ищешь производителя автотрансформатора 330/110, сразу сталкиваешься с дилеммой — гнаться за раскрученным брендом или рискнуть с менее известным поставщиком. Многие ошибочно полагают, что разница лишь в цене, но на деле эксплуатационные расходы могут перечеркнуть первоначальную экономию. Вот здесь как раз и возникает вопрос, насколько готов производитель к нестандартным ситуациям, например, к работе в условиях частых коммутационных перенапряжений.

Самый болезненный момент — регулировка коэффициента трансформации. Помню, на одной подстанции в Сибири пришлось трижды пересобирать схему РПН из-за несоответствия заводских настроек реальным перепадам нагрузки. Инженеры ООО Цзянсу Госинь Электротехнические Технологии тогда предложили нестандартное решение — дополнительную группу ответвлений с шагом 1,67% вместо стандартных 2,5%. Это потребовало пересчёта магнитной системы, но зато избежали проблем с перегревом обмотки НН.

Ещё часто недооценивают влияние несимметрии нагрузок. В прошлом году на объекте под Красноярском столкнулись с перекосом фаз в 15%, что вызвало локальный перегрев стержня магнитопровода. Пришлось экстренно заказывать систему принудительного охлаждения — оказалось, что штатные радиаторы не рассчитаны на такие режимы. Кстати, у китайских коллег с завода в Ичжэне есть наработки по асимметричным режимам, они даже публиковали исследования по термостойкости изоляции при длительных перекосах до 20%.

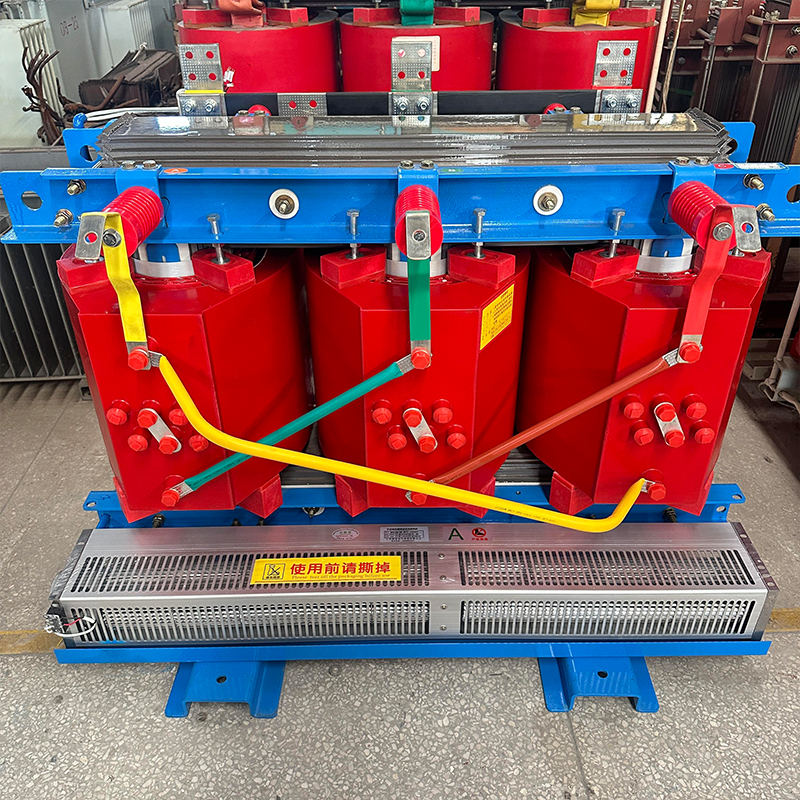

Шумность — отдельная головная боль. Европейские нормы требуют не выше 65 дБ, но в российской практике часто закрывают глаза на 75-80 дБ. Хотя в жилых зонах это уже критично. Заметил, что автотрансформаторы с цельновакуумированной пропиткой обмоток (как раз такая технология используется на производстве в посёлке Юэтан) дают стабильно на 5-7 дБ меньше шума compared с традиционной пропиткой в разборных камерах.

Расположение завода у реки Янцзы — не просто красивые слова в рекламном буклете. Для автотрансформаторов 330 кВ массой под 200 тонн водный транспорт часто остаётся единственным вариантом. Помню, как в 2019 году для проекта в Калининградской области пришлось организовывать перевалку через порт Усть-Луга — наземным транспортом везти было бы втрое дороже.

Близость к скоростной трассе G40 — это не только про логистику. Речь о доступности сервисных бригад. Когда на подстанции под Воронежем возникла проблема с системой Buchholz реле, инженеры из Цзянсу Госинь смогли прибыть за 4 дня вместо стандартных двух недель. Правда, пришлось отдельно согласовывать визы — это до сих пор больное место для оперативных ремонтов.

Интересно, что промышленная зона в Юэтане исторически сложилась вокруг трансформаторостроения — бывший госзавод Ичжэн Государственный Трансформатор оставил после себя не только производственные мощности, но и школу инженеров. Это чувствуется в подходе к расчётам: например, они всегда предоставляют детальный анализ токов КЗ с учётом реальных параметров сети, а не шаблонные цифры.

В последних проектах заметил тенденцию к использованию аморфных сталей в магнитопроводах. Хотя для автотрансформаторов 330/110 это пока редкость — сказывается высокая стоимость и сложность обработки. Но на пробной партии для подстанции в Ленобласти потери холостого хода удалось снизить на 12% compared со стандартной холоднокатаной сталью.

Системы мониторинга — отдельная тема. Стандартные DGA-системы часто не улавливают медленно развивающиеся дефекты. Пришлось совместно с Цзянсу Госинь дорабатывать алгоритмы анализа газов — добавили отслеживание соотношения C2H2/H2 в реальном времени. Это помогло вовремя обнаружить начальную стадию разложения масла в одном из автотрансформаторов на Сахалине.

Клеммные соединения — казалось бы, мелочь, но именно здесь чаще всего возникают проблемы при монтаже. Китайские производители перешли на медные шины с серебряным покрытием вместо оловянных, что снизило переходное сопротивление на 15%. Хотя для российских сетей пришлось дополнительно усиливать крепления — наши вибрационные нагрузки выше расчетных.

За 10 лет наблюдений собрал статистику по отказам: у автотрансформаторов 330/110 чаще всего выходят из строя системы охлаждения (37% случаев) и РПН (41%). Причём у азиатских производителей проблемы с механикой РПН встречаются на 15% реже — видимо, сказывается опыт работы с частыми коммутациями в плотных энергосистемах.

Потери короткого замыкания — важный экономический показатель. На примере трёх одинаковых автотрансформаторов от разных производителей: разница в КПД может достигать 0,3%, что за 25 лет эксплуатации даёт миллионы рублей разницы. У моделей от завода в Ичжэне этот параметр стабильно на 0,15-0,2% лучше среднерыночного.

Ремонтопригодность — то, о чём часто забывают при закупке. Конструкция автотрансформатора 330 кВ должна позволять замену консерваторов без полного слива масла. В прошлом году на одном из объектов пришлось останавливать автотрансформатор на 2 недели из-за необходимости полной осушки — проект не предусматривал байпасные линии.

Сейчас активно обсуждается переход на эстеровые масла вместо минеральных. Для автотрансформаторов 330/110 это особенно актуально — температура воспламенения выше на 60-80°C. Но есть нюанс: совместимость с существующими уплотнениями. На экспериментальном образце от Госинь пришлось менять все прокладки на фторкаучуковые.

Цифровые двойники — модная тема, но на практике пока мало полезная. Хотя для автотрансформаторов с системой РПН виртуальное моделирование помогло оптимизировать график обслуживания. В частности, удалось увеличить межремонтный интервал с 6 до 8 лет для устройств с большим количеством коммутаций.

Интеграция с системами АСУ ТП — здесь китайские производители заметно продвинулись. Их протоколы совместимы с большинством российских SCADA-систем, в отличие от европейских аналогов. При этом сохраняется возможность кастомизации — для проекта в Мурманске специально дорабатывали алгоритм управления системой охлаждения под арктические условия.

В целом, если говорить о производителях автотрансформаторов 330/110, то ключевой фактор — не столько цена, сколько готовность к адаптации под российские реалии. Заводы вроде Цзянсу Госинь демонстрируют гибкость, хотя иногда и требуются дополнительные испытания перед поставкой. Главное — не повторять ошибку 2016 года, когда сэкономили на терморасчётах и получили проблемы с изоляцией при -45°C.