-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Вот этот самый автотрансформатор 12 вольт — казалось бы, элементарная вещь, но сколько с ним бывает мороки. Многие думают, что раз напряжение низкое, то и требования к конструкции минимальные. А на практике именно в таких схемах всплывают проблемы с переходными процессами и перегревом обмотки.

Когда только начинал работать с трансформаторами на заводе в Ичжэне, удивлялся, почему для 12В часто используют именно автотрансформаторную схему. Оказалось, дело не только в экономии меди — в некоторых промышленных контроллерах критична минимальная индуктивность рассеяния.

Помню, как для одного заказа пришлось переделывать сердечник три раза. Заказчик требовал КПД не ниже 96% при работе в диапазоне от -40°C до +85°C. Пришлось комбинировать аморфную сталь с медной фольгой — стандартная ленточная намотка не выдерживала термических расширений.

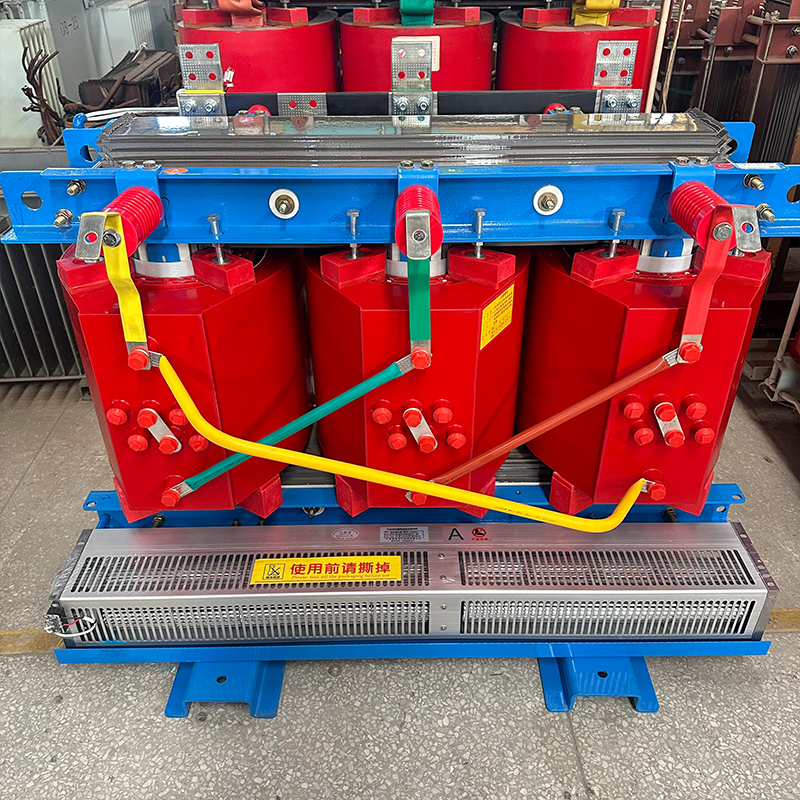

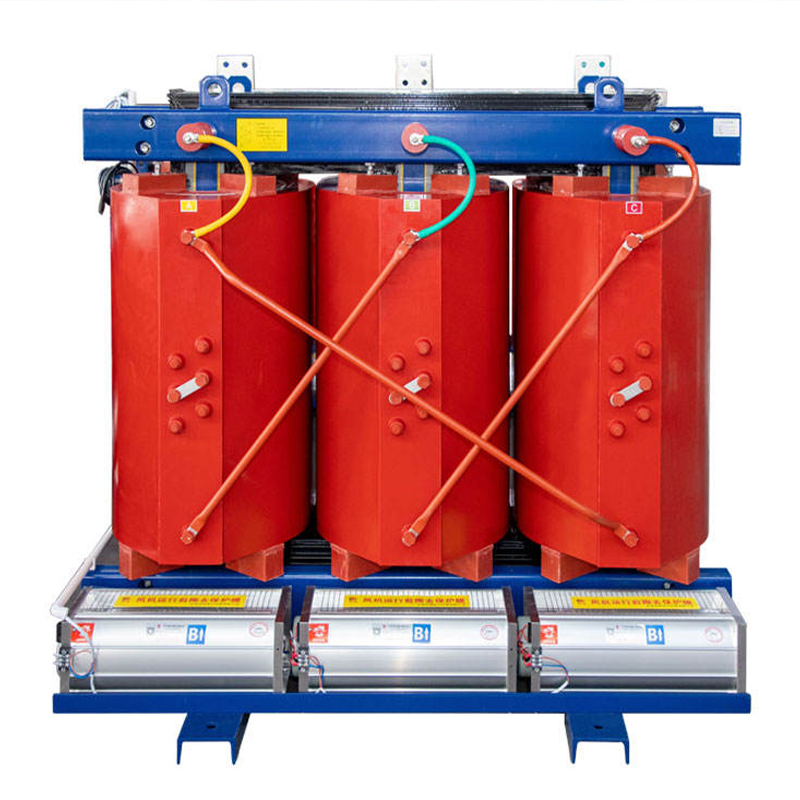

Сейчас в ООО Цзянсу Госинь Электротехнические Технологии для таких задач разработали специальную оснастку. Но даже сейчас каждый новый заказ — это эксперимент с изоляцией между витками. Особенно для морских применений, где солевой туман съедает даже лаковую изоляцию за полгода.

Самая распространенная ошибка — недооценка пусковых токов. Для 12В систем это особенно критично: при тех же мощностях токи в разы выше, чем в сетевых схемах. Видел случаи, когда монтажники ставили автоматические выключатели с заниженной характеристикой срабатывания — трансформатор выходил из строя при первом же включении.

Еще один момент — выбор сечения провода. Многие берут стандартные таблицы для 50Гц, но на высоких частотах (а современные преобразователи часто работают на 20-100кГц) скин-эффект значительно уменьшает эффективное сечение. Приходится использовать литцендрат, что удорожает конструкцию на 30-40%.

На нашем производстве был курьезный случай: заказчик пожаловался на гудение трансформатора. Оказалось, проектировщик не учел резонансную частоту крепления — при работе на 25кГц кронштейн начинал вибрировать с амплитудой до 0.5мм. Пришлось переделывать систему крепления целиком.

Для систем аварийного освещения мы как-то разрабатывали компактный автотрансформатор 12 вольт с кпд 94%. Основная сложность была в том, чтобы сохранить работоспособность при кратковременных перегрузках до 200% — по нормативам система должна держать нагрузку 5 секунд при коротком замыкании в питающей сети.

Интересный проект был для железнодорожной сигнализации — требовался трансформатор, работающий параллельно с аккумуляторными батареями. Проблема оказалась в обратных токах через обмотку, пришлось ставить дополнительные диоды в разрыв общей точки.

Сейчас на сайте https://www.jsguoxin.ru можно увидеть наши разработки для солнечных электростанций — там как раз применяются 12В автотрансформаторы с гальванической развязкой через дополнительную обмотку. Но это уже гибридная схема, хотя принцип тот же.

С ферритами для таких напряжений есть своя специфика — при 12В и больших токах (иногда до 100А) критично равномерное распределение магнитного потока. Используем кольцевые сердечники с распределенной намоткой, но это увеличивает трудоемкость на 25-30%.

Пробовали делать обмотку алюминиевой фольгой — дешевле, но при пайке возникают проблемы с адгезией. Особенно для автотрансформаторов, где нужно делать несколько отводов. Сейчас вернулись к медному проводу, хотя себестоимость выросла.

Изоляция — отдельная история. Для работы в агрессивных средах (как в судовых системах) используем вакуумную пропитку эпоксидными компаундами. Технология отработана еще на старом заводе Ичжэн Государственный Трансформатор, но современные материалы позволяют добиться лучших результатов.

Каждый автотрансформатор 12 вольт у нас проходит тест на импульсные перенапряжения — подаем 1.2/50 мкс волну с амплитудой 2.5кВ. Многие удивляются, зачем такие испытания для низковольтного оборудования, но практика показывает: именно в сетях 12В часто возникают коммутационные перенапряжения от соседнего оборудования.

Термоциклирование — еще один важный тест. От -55°C до +125°C, 50 циклов. После этого проверяем сопротивление изоляции и пробивное напряжение. Примерно 5% партий не проходят этот тест с первого раза — обычно проблемы с пайкой выводов.

На производстве в промышленной зоне поселка Юэтан специально держат стенд для ускоренных испытаний на вибропрочность. Для автомобильных и железнодорожных применений это обязательно — стандартные испытания не всегда выявляют проблемы с механическими резонансами.

Себестоимость автотрансформатора примерно на 15-20% ниже, чем у обычного трансформатора с гальванической развязкой. Но это только если говорить о меди и стали. Когда добавляешь защиту от перенапряжений, систему охлаждения, дополнительные клеммы — разница сокращается до 5-7%.

Для массового производства иногда выгоднее использовать стандартные трансформаторы — унификация снижает затраты на складские запасы и переналадку оборудования. Но для специализированных применений (как те же солнечные электростанции) автотрансформатор остается оптимальным решением.

Интересно, что в последние два года спрос на такие изделия вырос примерно на 30% — в основном за счет развития систем альтернативной энергетики. Наше расположение рядом с Янцзы и транспортными артериями позволяет быстро поставлять продукцию в порты для экспорта.

Сейчас экспериментируем с использованием аморфных металлов — для 12В систем это может дать выигрыш в КПД до 3-4%. Но проблема в хрупкости материала и сложности намотки. Если удастся решить технологические вопросы, это будет прорыв.

Еще одно направление — интеграция силовой электроники непосредственно в корпус трансформатора. Получается гибридное устройство с лучшими массогабаритными показателями. Но пока не решены вопросы теплоотвода от силовых ключей.

В целом, автотрансформатор 12 вольт остается востребованным изделием, несмотря на простоту принципа действия. Как показывает практика, иногда самые простые решения оказываются наиболее надежными — особенно в промышленных применениях, где важна предсказуемость и ремонтопригодность.