-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

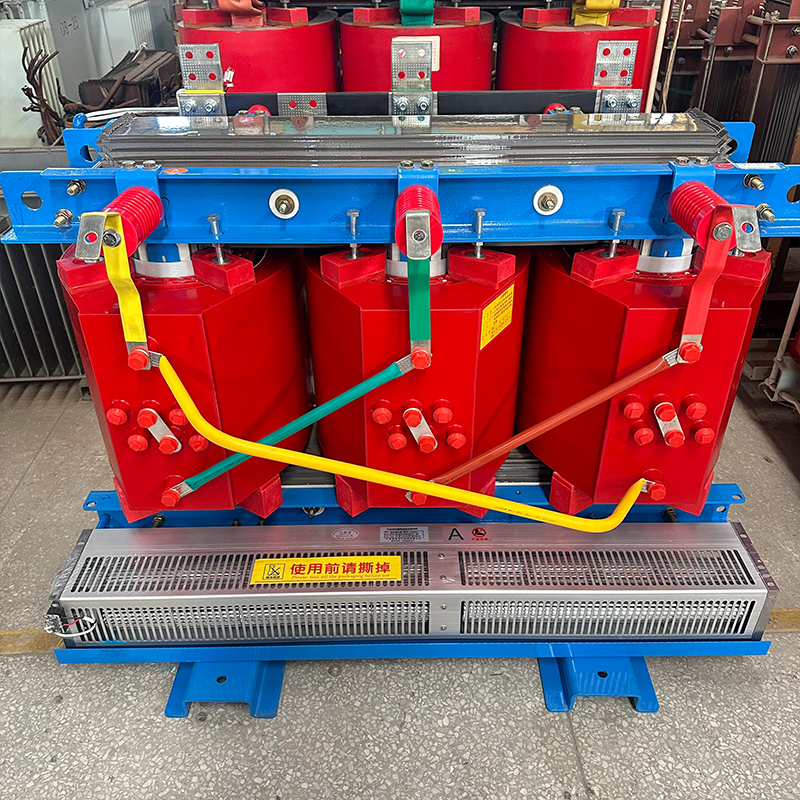

Когда говорят про автотрансформаторы для подстанций, часто упускают главное — разницу между серийным заводским продуктом и штучными решениями. Вроде бы все понимают, что для сетей 110 кВ нужны одни параметры, а для 35 кВ — другие, но на практике постоянно сталкиваюсь с ситуациями, когда заказчик пытается сэкономить на мелочах и получает проблемы с эксплуатацией.

Сейчас многие производители переходят на систему принудительного охлаждения ДЦЦ — да, это дороже, но зато даёт запас по нагрузке. В прошлом году видел ситуацию на подстанции ?Восточная?, где старый автотрансформатор с естественным охлаждением не выдерживал пиковых нагрузок зимой. Пришлось экстренно менять — хорошо, что у ООО Цзянсу Госинь Электротехнические Технологии были готовые решения.

Кстати про китайских производителей — многие до сих пор считают, что там только дешёвые варианты. Но на самом деле их заводы вроде того же ООО Цзянсу Госинь Электротехнические Технологии работают на оборудовании уровня Haefely, и тесты изоляции проводят по полному циклу. Сам проверял их протоколы испытаний — всё строго по ГОСТ.

Особенность их автотрансформаторов — система регулирования напряжения РПН. Не все знают, что они используют переключатели типа MS-300, которые нормально работают при -40°C. Для наших северных регионов это критично.

Самая большая ошибка — выбирать только по цене. В 2020 году один завод купил автотрансформатор у непроверенного поставщика — через полгода начались проблемы с системой охлаждения. Оказалось, радиаторы были не медные, а алюминиевые с медным покрытием.

Ещё момент — многие не проверяют соответствие климатическим условиям. У ООО Цзянсу Госинь Электротехнические Технологии, например, есть отдельная линейка для влажного климата — с дополнительной защитой обмоток. Их завод расположен на берегу Янцзы, так что они хорошо понимают, что такое высокая влажность.

Часто забывают про совместимость с существующим оборудованием. Сталкивался с ситуацией, когда новый автотрансформатор не стыковался с ячейками КРУЭ — пришлось переделывать присоединительные узлы. Теперь всегда требую полные габаритные чертежи.

При монтаже автотрансформаторов часто недооценивают важность подготовки фундамента. Видел, как на объекте в Сибири просел угол всего на 2 градуса — через год пришлось делать выравнивание с полной разгерметизацией.

Пусконаладочные работы — отдельная тема. Многие подрядчики экономят на испытаниях изоляции переменным напряжением, ограничиваются только мегомметром. Но для автотрансформаторов на 110 кВ это неприемлемо — нужно полное испытание по протоколу.

Интересный момент — температурные расширения. На подстанции в Красноярске столкнулись с тем, что в -50°C деформации достигали 15 мм — пришлось переделывать гибкие связи. Теперь всегда закладываю дополнительный запас по длине шин.

Самая частая проблема — старение масла. Многие службы эксплуатации до сих пор работают по старым нормативам и меняют масло раз в 10 лет. Но современные автотрансформаторы требуют контроля по кислотному числу — если превышает 0.08 мг КОН/г, нужно менять сразу.

Вибрация — бич многих подстанций. Особенно если рядом железная дорога. Один раз видел, как от постоянной вибрации раскрутились болты на радиаторах — хорошо, что заметили до аварии. Теперь рекомендую устанавливать контргайки.

Системы мониторирования — многие считают их излишеством. Но на самом деле вложения в онлайн-мониторинг температуры и газов окупаются за 2-3 года. Особенно если речь идёт о критических объектах.

Сейчас явная тенденция к увеличению КПД — новые модели уже достигают 99.7%. Но тут есть нюанс — чем выше КПД, тем сложнее система охлаждения. Видел экспериментальную разработку ООО Цзянсу Госинь Электротехнические Технологии — там используется двухконтурная система с теплообменниками.

Интеллектуальные системы — будущее уже здесь. На выставке в Шанхае видел автотрансформатор с полноценной системой прогнозирования нагрузок. Правда, пока это дорого, но для крупных узловых подстанций уже актуально.

Экологичность — тема, которая становится важнее с каждым годом. Многие европейские заказчики уже требуют сертификаты на полную утилизацию. Китайские производители в этом плане активно развиваются — у того же ООО Цзянсу Госинь Электротехнические Технологии есть программа утилизации старых трансформаторов.

В прошлом году участвовал в проекте реконструкции подстанции 220/110/10 кВ. Ставили три автотрансформатора от ООО Цзянсу Госинь Электротехнические Технологии — запустились на месяц раньше срока. Ключевым моментом было то, что они предоставили полный пакет документации на русском языке — от паспортов до инструкций по ремонту.

Ещё запомнился случай на Дальнем Востоке — там автотрансформатор работал в условиях постоянной солёной взвеси с океана. Через год осмотр показал минимальную коррозию — помогла специальная обработка корпуса, которую сделали на заводе.

Из негативного опыта — один раз столкнулся с тем, что при транспортировке повредили систему РПН. Пришлось ждать месяц запчастей. Вывод — всегда нужно иметь запасные части на складе, особенно для удалённых объектов.

В целом, если подводить итоги — выбор автотрансформатора это не просто покупка оборудования, а инвестиция в надёжность энергосистемы на decades вперёд. И экономить здесь — себе дороже.