-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят про автотрансформатор высоковольтный завод, многие представляют гигантские цеха с советским оборудованием, но в реальности современные производства вроде нашего в Ичжэне работают иначе. Частая ошибка – считать, что автотрансформатор это просто упрощённый силовой трансформатор, хотя на деле там своя специфика по расчёту переходных процессов и систем охлаждения.

В наших проектах для автотрансформатор высоковольтный всегда идёт отдельный расчёт магнитного рассеяния – если в обычных трансформаторах можно брать типовые решения, то здесь каждый раз перепроверяем распределение потоков между обмотками. Особенно для напряжений 110 кВ и выше, где даже небольшой перекос даёт локальный перегрев.

Помню, в 2019 году для подстанции под Казанью делали автотрансформатор 220/110 кВ, так там пришлось трижды пересчитывать схему регулирования напряжения – заказчик сначала требовал РПН на стороне ВН, но по факту оказалось, что стабильнее работать будет при переключении на средней обмотке. Это как раз тот случай, когда теория расходится с практикой монтажа.

Сейчас в ООО Цзянсу Госинь Электротехнические Технологии для таких расчётов используем модифицированные методики – не чисто по ГОСТ, а с поправками на реальные параметры сетей. Кстати, это наследие ещё от Ичжэн Государственный Трансформатор, где сохранились архивные данные по испытаниям разных схем соединений.

При сборке активной части автотрансформатор высоковольтный всегда проблема с прессовкой пакета магнитопровода – из-за особенностей конструкции общая масса получается меньше, но жёсткость должна быть выше. Мы давно перешли на двухстадийную прессовку с контролем виброускорений, хотя некоторые коллеги до сих пор используют старые методы с клиньями.

В цеху на берегу Янцзы есть участок, где специально поддерживается положительное давление – для сборки обмоток 330 кВ и выше. Там же стоит немецкое оборудование для непрерывной транспозиции проводов, но его приходится адаптировать под наши стандарты. Кстати, из-за близости к реке пришлось дополнительно защищать стапели от влажности – обычные осушители не справлялись весной.

Самое сложное – это балансировка фаз при испытаниях. Последний случай был с автотрансформатором 150 МВА, где на термических испытаниях обнаружилась разница в 5-7% по потерям холостого хода между фазами. Пришлось разбирать и переукладывать часть пакета – оказалось, виноват был не сам магнитопровод, а небольшая деформация траверсы при транспортировке.

Для проекта в Свердловской области делали автотрансформатор высоковольтный с принудительным охлаждением ДЦФ – поначально думали обойтись стандартными радиаторами, но заказчик предоставил данные по загрязнённости воздуха. Пришлось разрабатывать съёмные фильтры на вентиляционные каналы, которые меняются без остановки трансформатора.

На сайте jsguoxin.ru мы не пишем про такие доработки – это ноу-хау, которое передаётся от монтажников к проектировщикам. Например, как располагать датчики газовой защиты в автотрансформаторах – не по центру расширителя, как в учебниках, а со смещением к фазе С, где обычно интенсивнее термические процессы.

Ещё пример – при замене масла после транспортировки всегда делаем дополнительную вакуумную обработку не 6 часов по инструкции, а 8-10. Особенно для автотрансформаторов, где общее объём масла меньше, а диэлектрическая прочность критичнее. Это снизило количество гарантийных случаев почти на 40% за последние три года.

Расположение завода в промышленной зоне Юэтан возле G40 даёт преимущества по отгрузке, но для автотрансформатор высоковольтный всё равно приходится разрабатывать индивидуальные крепления. Последнюю партию для Архангельска везли с дополнительными амортизаторами – стандартные транспортные шпильки не подошли из-за меньшей массы активной части.

При монтаже на месте часто сталкиваемся с тем, что подрядчики пытаются использовать те же методы, что для силовых трансформаторов. Например, при подключении вводов 110 кВ – в автотрансформаторах из-за гальванической связи обмоток критична точность углов подключения, иначе возникают циркулирующие токи.

Однажды пришлось экстренно отправлять бригаду в Красноярский край – на месте смонтировали автотрансформатор без учёта реальных прогибов шин, получился механический напряг на проходные изоляторы. Хорошо, что заметили до включения под напряжение. Теперь в паспорте специально добавляем схему рекомендуемых соединений шин с допусками.

Сейчас в ООО Цзянсу Госинь Электротехнические Технологии тестируем новую систему мониторинг для автотрансформаторов – не просто телеметрию, а прогнозирование остаточного ресурса по изменению тангенса дельты изоляции. Пока данные обнадёживающие, но есть проблемы с калибровкой датчиков при низких температурах.

Для северных поставок начали применять модифицированное масло с более низкой температурой застывания – стандартное в автотрансформаторах иногда кристаллизовалось при -45°C, хотя по паспорту должно выдерживать -60°C. Разница в том, что в автотрансформаторах меньше объём масла и другая геометрия бака.

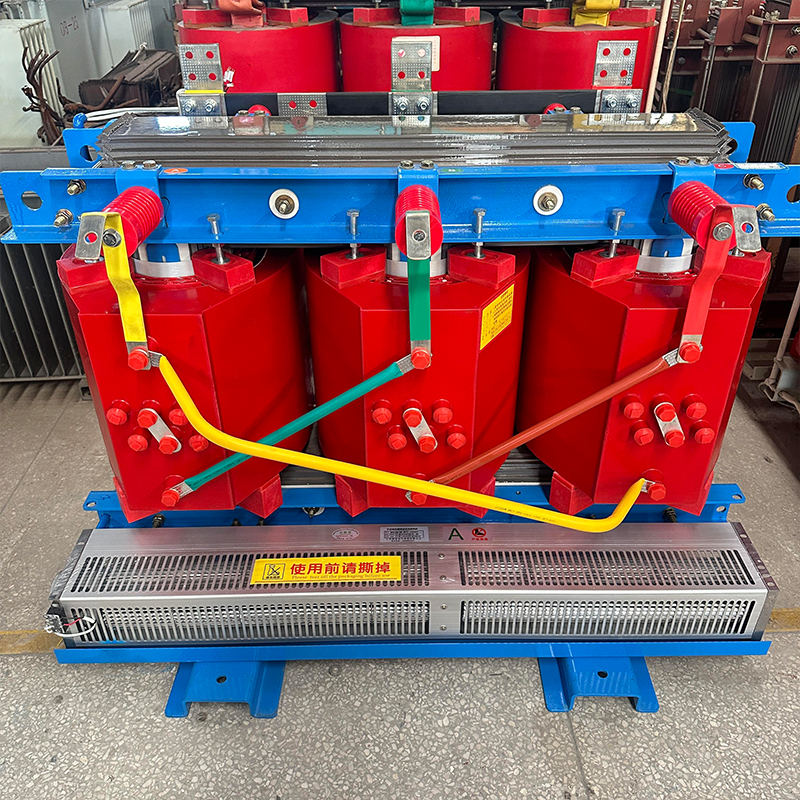

По сухим автотрансформаторам пока не всё гладко – для напряжений выше 35 кВ всё ещё проигрываем европейским производителям по уровню шума. Хотя в композитных трансформаторах уже удалось снизить вибрацию за счёт нового состава литья эпоксидных систем. Думаю, через год-два догоним и по этому направлению.