-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда речь заходит об автотрансформаторах электрических станций, многие коллеги сразу представляют себе упрощённую версию обычного силового трансформатора. Но на практике разница фундаментальна – особенно в вопросах устойчивости к сквозным токам при КЗ на стороне НН. Помню, как на подстанции 110/10 кВ в Новосибирске мы столкнулись с деформацией обмотки после трёхфазного замыкания. Причина – недооценка электродинамической стойкости при проектировании.

Главная особенность автотрансформаторов электрических станций – общая часть обмотки ВН и СН. Это даёт экономию меди и снижение потерь, но создаёт риск перетока высших гармоник между сетями. На ТЭЦ-23 в 2018 году пришлось демонтировать автотрансформатор 220 кВ из-за резонансных явлений – проектировщики не учли ёмкостные связи через шины.

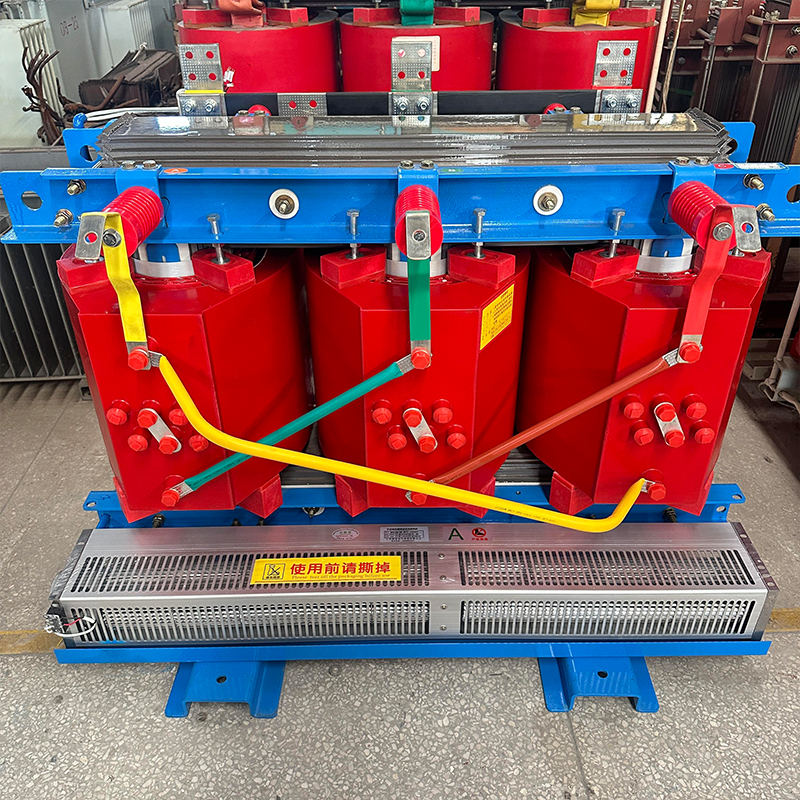

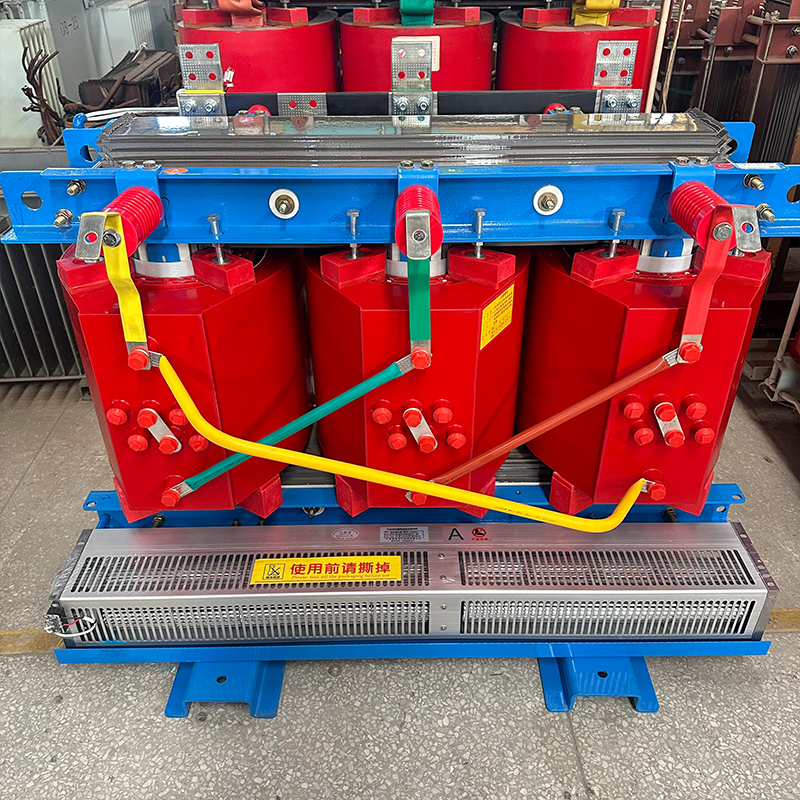

Интересно, что китайские производители, например ООО Цзянсу Госинь Электротехнические Технологии, сейчас активно экспериментируют с биметаллическими перемычками в местах переключения ответвлений. На их стендах в Ичжэне видел, как тестируют стойкость к циклическим нагрузкам – подход прагматичный, хотя и не без 'детских болезней'.

Особенно критична зона соединения общей и последовательной обмоток. Там где обычный трансформатор имеет гальваническую развязку, в автотрансформаторе возникают компенсационные токи. При неправильной настройке РЗА это приводило к ложным срабатываниям на подстанции 'Восточная' – два месяца разбирались, пока не нашли пересечение нулевых последовательностей.

В 2021 году заменяли советский АТДЦТН-125000/220 на объекте ООО Цзянсу Госинь Электротехнические Технологии. Новый автотрансформатор имел систему принудительного охлаждения с переменным шагом рёбер радиатора – решение простое, но снизило шум на 8 дБ. Правда, пришлось дорабатывать крепления вентиляторов – вибрация на стартовых режимах превышала расчётную.

Заметил тенденцию: современные автотрансформаторы чаще выходят из строя из-за термомеханических напряжений, чем из-за электрического старения изоляции. Особенно в узлах крепления магнитопровода. На сайте https://www.jsguoxin.ru есть хорошие отчёты по деформациям стяжных шпилек после 30 000 циклов нагрузки – данные с их испытательного полигона в промышленной зоне Юэтан.

Кстати про расположение производства – когда завод находится на берегу Янцзы, как ООО Цзянсу Госинь Электротехнические Технологии, это создаёт дополнительные проблемы с контролем влажности пропиточных составов. Но с другой стороны – логистика по реке позволяет транспортировать готовые автотрансформаторы до 400 тонн без разборки.

Самая распространённая ошибка – неучёт несимметрии магнитного потока в стержнях при разных схемах соединения обмоток. Помню случай на ГРЭС-4, где автотрансформатор 330 кВ работал с перегрузкой 12% именно из-за этого. Расчёты показывали норму, но локальный перегяр в зоне ярма достигал 140°C.

Ещё один нюанс – выбор трансформаторов тока для дифференциальной защиты. Их несоответствие по кривым намагничивания для разных плеч автотрансформатора приводило к ложным отключениям при пуске энергоблоков. Пришлось ставить ТТ с разными коэффициентами насыщения – решение неочевидное, но эффективное.

Интересно, что в каталогах ООО Цзянсу Госинь Электротехнические Технологии сейчас указывают не просто группу соединения, а конкретные рекомендации по компенсации фазовых сдвигов для разных режимов. Практично, особенно для схем с генераторными выводами.

С газовой защитой автотрансформаторов всегда были сложности – из-за конструктивных особенностей реле РГЧЗ иногда срабатывало с задержкой до 45 секунд. Пришлось разрабатывать дополнения к алгоритмам с учётом температуры масла в расширителе. Кстати, современные системы типа TEC-3000 от ООО Цзянсу Госинь Электротехнические Технологии используют комбинированный анализ газа и частичных разрядов – подход перспективный.

На практике часто недооценивают вибродиагностику активной части. Автотрансформаторы особенно чувствительны к ослаблению прессовки – как-то на ПС 500 кВ зафиксировали увеличение вибрации с 80 до 240 мкм всего за 3 месяца эксплуатации. При вскрытии обнаружили трещины в изоляционных прокладках.

Важный момент – диагностика состояния переключающих устройств. Раньше использовали метод контроля переходного сопротивления, но сейчас на объектах ООО Цзянсу Госинь Электротехнические Технологии внедряют акустический анализ – по спектру щелчков определяют износ контактов ещё до выхода параметров за допустимые пределы.

Смотрю на новые разработки – например, автотрансформаторы с системой адаптивного охлаждения от ООО Цзянсу Госинь Электротехнические Технологии. Там датчики температуры встроены непосредственно в каналы охлаждения обмотки, а не в верхние слои масла как обычно. Решение кажется очевидным, но его реализация потребовала пересмотра всей конструкции бака.

Интересное направление – использование аморфных сталей в магнитопроводах. Правда, для автотрансформаторов это создаёт дополнительные сложности с механической прочностью – материал хрупкий. На испытаниях в Ичжэне образцы выдерживали на 15% меньше циклических нагрузок, но потери ХХ снизились на 60%.

Если говорить о будущем, то ключевым для автотрансформаторов электрических станций станет интеграция с системами цифровых подстанций. Уже сейчас прототипы от ООО Цзянсу Госинь Электротехнические Технологии передают данные о состоянии непосредственно в формате МЭК 61850 – это меняет подход к техническому обслуживанию. Хотя пока остаются вопросы по cyber security таких решений.