-

+86-15751661017

-

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

+86-15751661017

Деревня Шанбэй, поселок Юэтан, город Ичжэн (№ 18, проспект Инбинь, поселок Юэтан)

Когда говорят про автоматические автотрансформаторы заводы, часто представляют конвейер с роботами — но на деле ключевое не в автоматизации линий, а в адаптивности самих устройств. У нас в отрасли до сих пор путают автоматические системы регулирования с обычными РПН, хотя разница принципиальная: первые работают с динамикой сети, а не просто переключают ответвления. Именно этот нюанс в своё время заставил нас пересмотреть подходы на заводе в Ичжэне.

Бывший Ичжэн Государственный Трансформатор оставил не только цеха, но и специфическую культуру — там долго считали, что главное в автотрансформаторе — выдерживать ГОСТы. Но когда мы перешли в ООО Цзянсу Госинь Электротехнические Технологии, стало ясно: современные сети требуют предсказания нагрузок, а не просто реакции. Помню, как в 2018-м мы пытались доработать старую схему автоматические автотрансформаторы для ветряных парков — и столкнулись с тем, что алгоритмы, написанные для угольных станций, здесь давали сбои по фазе.

Локация у завода уникальная — промзона Юэтан рядом с Янцзы даёт доступ к судоходным путям для поставки стали, но влажность вечно влияла на тесты изоляции. Пришлось разрабатывать гибридные покрытия для обмоток, хотя изначально планировали просто масляные системы. Кстати, близость к G40 — не только плюс для логистики, но и головная боль: вибрация от трассы иногда искажала калибровку датчиков при испытаниях.

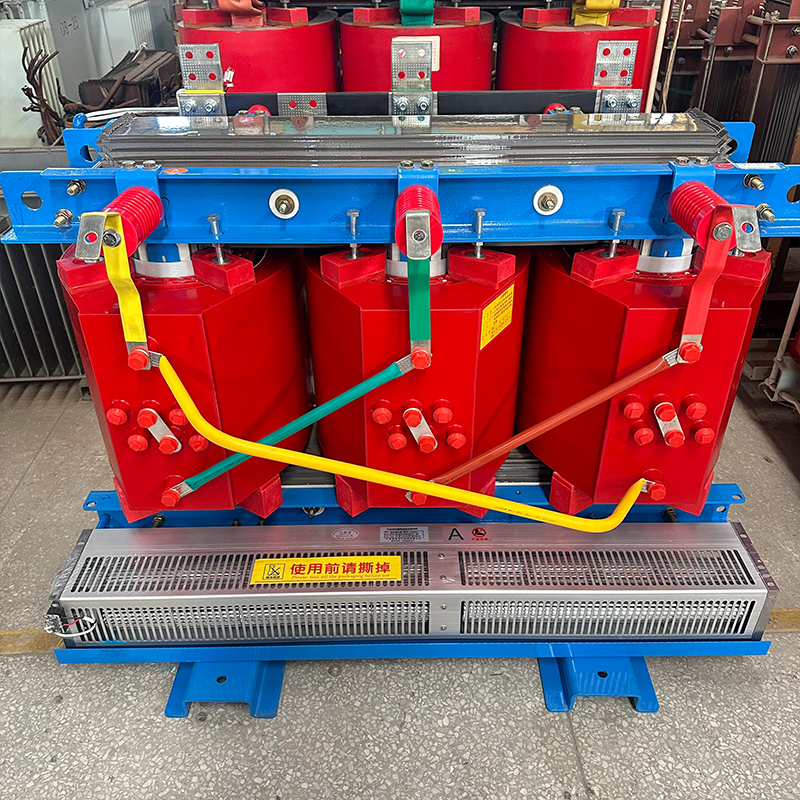

Сейчас на сайте https://www.jsguoxin.ru пишут про высокотехнологичное предприятие, но изнутри это скорее лаборатория перманентных экспериментов. Например, сухие трансформаторы мы изначально делали по немецким лекалам, но для автотрансформаторов с автоматикой пришлось уменьшать шаг регулировки до 0,5% — иначе при скачках в сетях Мегаполиса возникали гармоники, которые не ловили стандартные защиты.

Если брать автоматические автотрансформаторы заводы из Китая часто копируют японские модули управления, но не учитывают глубину советских расчётов магнитных потоков. Мы в Госине изначально пошли по пути гибрида — взяли за основу схемы с госзавода, но добавили китайские DSP-контроллеры. Получилось неидеально: первый прототип для подстанции под Сианем перегревался при длительных перегрузках, хотя моделирование показывало стабильность.

Проблема была в композитных материалах — пришлось сотрудничать с местным институтом в Янчжоу, чтобы разработать прослойку с кремнийорганической пропиткой. Кстати, это решение потом перекочевало в наши предварительно собранные подстанции, где автотрансформаторы работают в замкнутых боксах. Но тут возник новый нюанс: система охлаждения должна быть адаптивной к работе соседних ШРУ, а не просто дублировать вентиляторы.

Сейчас вспоминаю, как мы ошиблись с датчиками partial discharge — ставили импортные, но они не видели микропробоев в условиях высокой влажности Янцзы. Перешли на кастомные сенсоры с подогревом, хотя это удорожило сборку на 12%. Зато смогли гарантировать заказчикам из горных районов работу при перепадах давления — для обычных трансформаторов это не так критично, но для автоматических автотрансформаторов стабильность обратной связи ключевая.

В 2021-м мы поставили партию автоматические автотрансформаторы для нефтехимического комбината в Шаньдуне — там требовалась компенсация реактивной мощности без остановки оборудования. Рассчитывали на плавное регулирование, но не учли частые коммутации соседних ЛЭП. В итоге три блока вышли из строя за месяц — пришлось экстренно дорабатывать систему защиты от обратных токов. Сейчас эти же модели работают стабильно, но только после установки буферных дросселей, которых изначально не было в проекте.

А вот для солнечной электростанции в Нинся решение оказалось удачным: использовали автотрансформаторы с прогнозирующим алгоритмом, который анализирует не только текущую нагрузку, но и метеоданные. Правда, пришлось согласовывать с местными энергосетями — их релейная защита иногда конфликтовала с нашей автоматикой. Обнаружили, что проблема в скорости отклика: наши блоки реагировали за 20 мс, а сети требовали не менее 35 мс для синхронизации.

Недавний заказ для метрополитена — отдельная история. Там критична не только автоматика, но и размеры: пришлось проектировать автотрансформаторы с принудительным воздушным охлаждением вместо масляного, хотя КПД просел на 3%. Зато прошли все тесты по пожаробезопасности — для тоннелей это оказалось важнее эффективности.

Мало кто знает, но в автоматических автотрансформаторах часто выходит из строя не электроника, а механические приводы РПН — особенно в условиях вибрации. Мы тестировали разные сплавы для контактов и остановились на вольфрам-никелевом составе, хотя он дороже серебряных аналогов. Зато ресурс вырос с 50 до 200 тысяч переключений — проверяли на стенде с имитацией 10-летней эксплуатации.

Ещё тонкость: при интеграции с высоковольтными распределительными устройствами возникает проблема ЭМС. Наш завод в Ичжэне изначально не был рассчитан на экранирование таких частот — пришлось перестраивать цех сборки, добавлять медные сетки в стены. Это увеличило себестоимость, но без этого терялась точность измерений в автоматическом режиме.

Сейчас экспериментируем с системой мониторинга на блокчейне — не для моды, а чтобы фиксировать каждое изменение параметров с привязкой ко времени. Это помогает в спорных ситуациях с энергосетями, когда нужно доказать, что сбой произошёл не по вине автотрансформатора. Пока работает в тестовом режиме, но уже выявили несколько скрытых проблем с качеством сети у заказчиков.

Сейчас многие автоматические автотрансформаторы заводы переходят на удалённое управление через IoT, но мы пока скептичны — кибератаки на энергообъекты участились. Вместо полной автоматизации делаем гибридные системы: AI анализирует тренды, но окончательное решение всегда за оператором. Да, это снижает скорость реакции на 2-3 секунды, зато исключает катастрофические сценарии.

Ещё вызов — кадры. Молодые инженеры хорошо разбираются в цифре, но не чувствуют магнитные процессы. Приходится сохранять старых специалистов с госзавода — они по гулу могут определить аномалию в работе, которую не показывают датчики. Совмещаем их опыт с ML-моделями, получается интересный симбиоз.

Если смотреть на географию — расположение завода у Янцзы и G40 даёт преимущество для экспорта в Среднюю Азию. Но там другие стандарты напряжения, так что приходится делать кастомные версии автоматических автотрансформаторов. Недавно был случай: для Казахстана переделывали схему под 110 кВ с частотой 50 Гц, но с учётом скачков до 130 кВ — пришлось усиливать изоляцию и менять алгоритм переключений.

В целом, автоматические автотрансформаторы — это не про идеальную технологию, а про баланс между надёжностью и гибкостью. Мы в Госине продолжаем экспериментировать, иногда ошибаясь, но всегда оставляя запас для модернизации. Как показывает практика, даже удачная конструкция требует постоянных доработок под реальные условия — будь то влажность Янцзы или вибрация от магистрали.